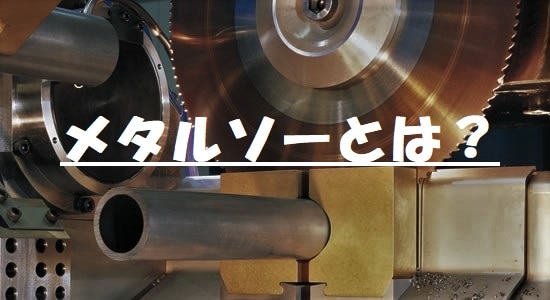

เลื่อยโลหะคืออะไร? คำอธิบายเกี่ยวกับวัสดุและประเภทใบมีด!

"เลื่อยโลหะคืออะไร" "ฉันควรเลือกวัสดุชนิดใด" "รูปร่างใบเลื่อยแบบไหนดีที่สุด" คำถามเหล่านี้คือคำถามที่ใครก็ตามที่เกี่ยวข้องกับการตัดโลหะอาจเคยถามอย่างน้อยหนึ่งครั้ง

บทความนี้ให้คำอธิบายที่ครอบคลุมเกี่ยวกับทุกสิ่งตั้งแต่คุณลักษณะของวัสดุของใบตัดไปจนถึงความแตกต่างระหว่างประเภทใบหลัก ตลอดจนเคล็ดลับในการเลือกระยะพิทช์ที่จะกำหนดประสิทธิภาพของเครื่องเลื่อยตัดโลหะ

สารบัญ [ซ่อน]

- 1.เลื่อยโลหะคืออะไร?

- 2.เกี่ยวกับวัสดุของเลื่อยโลหะ

- 3.เกี่ยวกับการตัดด้วยเลื่อยโลหะ

- 4.เกี่ยวกับประเภทใบเลื่อยโลหะ

- 4.1.高低刃(HZ・C)

- 4.2.交互刃(チドリ・BW・面取り)

- 4.3.溝刃(ノッチ・CB・BN)

- 5.เกี่ยวกับการเลือกสนาม

- 6.เกี่ยวกับ SZ (ความลึกของการตัดต่อซี่)

- 7.เกี่ยวกับมุมของเลื่อยโลหะ

- 8.เกี่ยวกับการเคลือบผิว

- 8.1.鋸刃の耐摩耗性の向上

- 8.2.生産性の向上

- 8.3.費用と作業性の改善

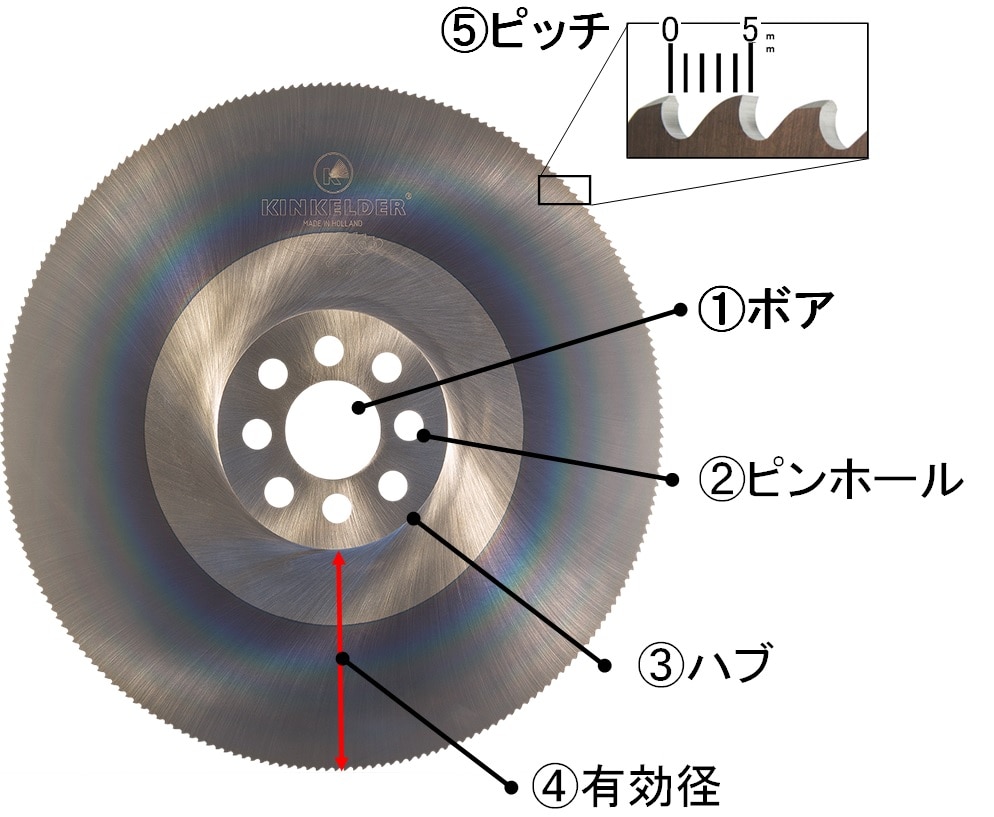

เลื่อยโลหะคืออะไร?

เลื่อยโลหะคือเลื่อยวงเดือนที่ทำจากโลหะสำหรับการตัด

มีชื่อเรียกแต่ละส่วนดังนี้

①ボア

切断機械と接続する穴部。径(大きさ)は機械メーカー、機種により異なります。

ボア径は、32h(ボア径32mm)、50 h(ボア径50mm)と表されます。

②ピンホール

切断機械と接続する際の補助となる穴部。

ピンホールの数、径(大きさ)は機械メーカー、機種により異なります。

③ハブ

切断機械と接続する際の、機械と接触する中心端面。

④有効径

切断できる範囲です。研磨するたびに、減少します。

⑤ピッチ

鋸刃の山と山の間の長さを表します。上記図の場合、ピッチ5mm P5と表します。

เมื่อแสดงแบบจำลองของเลื่อยโลหะ

315Φ (เส้นผ่านศูนย์กลางภายนอก) x 2.5t (ความหนา) x 32h (เส้นผ่านศูนย์กลางรู) x P5 (หรือจำนวนฟัน) + ประเภทฟัน

และแต่ละอย่างก็มีความหมายของตัวเอง

เกี่ยวกับวัสดุของเลื่อยโลหะ

เหล็กกล้าความเร็วสูง หรือที่รู้จักกันในชื่อ เลื่อยโลหะ เป็นเหล็กกล้าที่พัฒนาขึ้นเพื่อชดเชยความต้านทานการอ่อนตัวต่ำของเหล็กกล้าเครื่องมือที่อุณหภูมิสูง และใช้เป็นวัสดุเครื่องมือที่ช่วยให้สามารถตัดวัสดุโลหะด้วยความเร็วสูงได้ เรียกอีกอย่างว่า เหล็กกล้าเครื่องมือความเร็วสูง

ชื่อ "HSS" ย่อมาจาก "เหล็กกล้าความเร็วสูง" และเหล็กกล้าความเร็วสูง หรือเรียกสั้นๆ ว่า HSS ผลิตขึ้นโดยการเติมส่วนประกอบโลหะจำนวนมาก เช่น โครเมียม ทังสเตน โมลิบดีนัม และวาเนเดียม ลงในเหล็กกล้าเพื่อเพิ่มความแข็งและความทนทานต่อการอ่อนตัวที่อุณหภูมิสูง หลังจากผ่านการอบชุบด้วยความร้อน เช่น การชุบแข็ง เหล็กจะถูกขัดเงาเพื่อขึ้นรูปให้พร้อมสำหรับการใช้งาน

เมื่อเปรียบเทียบกับซีเมนต์คาร์ไบด์ มีความต้านทานการสึกหรอต่ำกว่าแต่มีความเหนียวเหนือกว่าและสามารถตัดที่ความเร็วสูงกว่าได้ ในปัจจุบัน โลหะผสมผงถูกนำมาใช้เพื่อปรับแต่งโครงสร้างและสร้างโลหะผสมที่สูงขึ้นไปอีก

“เหล็กกล้าความเร็วสูง (สำหรับเครื่องมือ) เผา” (เหล็กกล้าความเร็วสูงแบบผง) และ สารเคลือบที่ทนทานต่อการสึกหรอสูง เช่น ไททาเนียมไนไตรด์ (TiN) บนพื้นผิวโดยการสะสมไอทางกายภาพ (PVD) ถูกใช้กันอย่างแพร่หลาย และโลหะผสมแข็งเหล่านี้รวมถึงโลหะผสมแข็งชนิดอื่นๆ ถูกใช้เป็นวัสดุสำหรับเครื่องมือที่ใช้ในการแปรรูปโลหะในพื้นที่ที่ความเหนียวไม่เพียงพอ โดยส่วนใหญ่แล้วจะเป็นสว่าน เครื่องกัดปลาย และใบเลื่อยโลหะ

นอกจากนี้ เหล็กกล้าความเร็วสูงที่ผสมโคบอลต์ยังเรียกโดยเฉพาะว่า "เหล็กกล้าความเร็วสูงโคบอลต์" และมีความทนทานต่อการอบชุบและความแข็งที่อุณหภูมิสูงได้ดีกว่า และใช้ในการเจาะสเตนเลสซึ่งสัมผัสกับอุณหภูมิที่สูงขึ้นระหว่างการประมวลผล

มาตรฐานอุตสาหกรรมของญี่ปุ่น (JIS) ระบุเหล็กความเร็วสูง 13 ประเภทเป็น "JIS G4403" เหล็กกล้าความเร็วสูงจะถูกระบุด้วยสัญลักษณ์ ``SKH'' ที่อยู่ข้างหน้าตัวเลข ซึ่งย่อมาจาก Steel, Kougu (เครื่องมือ) และความเร็วสูง

ตัดตอนมาจากวิกิพีเดีย

โปรดจำไว้ว่าวัสดุสำหรับเลื่อยโลหะคือ HSS (เหล็กกล้าความเร็วสูง) และ เหล็กกล้าความเร็วสูงโคบอลต์ ในประเทศอื่นเรียกว่า M2 M35

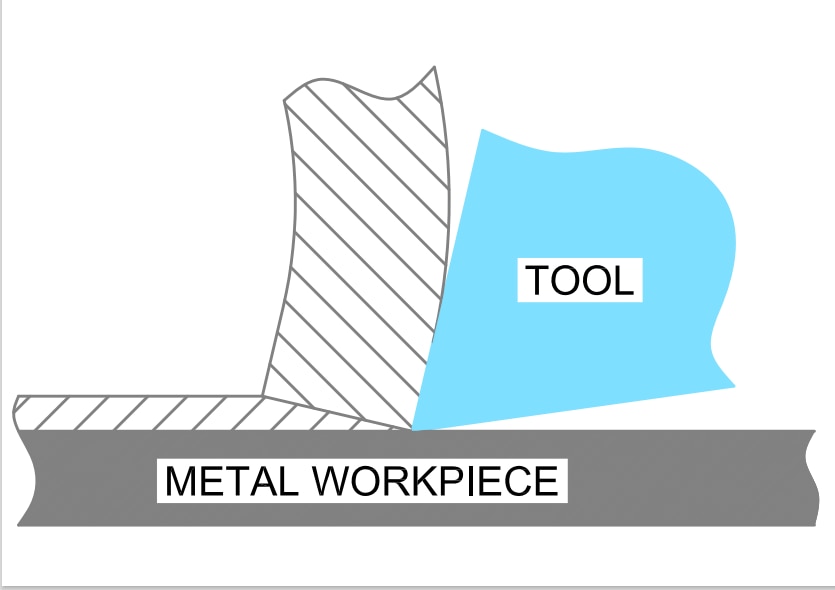

เกี่ยวกับการตัดเลื่อยโลหะ

แผนภาพด้านล่างแสดงให้เห็นว่าคมตัดของเลื่อยโลหะเข้าสู่วัสดุได้อย่างไร

*ตัดตอนมาจากวัสดุของ Kinkelder

ตามที่เห็นได้จากแผนภาพนี้ คมตัดของใบเลื่อยโลหะจะกัดเข้าไปในวัสดุ(การตัด)-

มันสร้างเศษโลหะและสร้างความร้อนเนื่องจากแรงเสียดทานการตัดด้วยเลื่อยโลหะนั่นแหละครับ.

*กระบวนการข้างต้นทำให้ใบเลื่อยโลหะสวมใส่เกิดขึ้น

เกี่ยวกับประเภทใบเลื่อยโลหะ

เราจะแนะนำใบเลื่อยโลหะทั่วไปสามประเภท

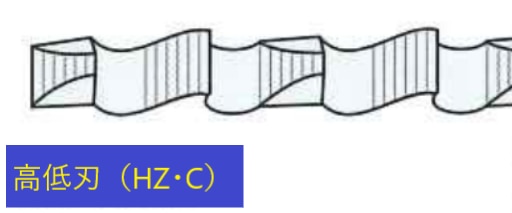

ใบมีดสูงและต่ำ (HZ・C)

ถือเป็นรูปร่างใบพื้นฐานของเลื่อยโลหะ

被切断材:ムク材や厚肉材向け

切削抵抗:小(2刃で切粉3分割)

面粗度:粗い ピッチ:4以上

備考:難削材に対応

ใบมีดสลับ (Chidori, BW, chamfered)

นี่เป็นวิธีพื้นฐานสำหรับท่อผนังบาง ฯลฯ

วัสดุที่จะตัด: สำหรับวัสดุท่อผนังบาง

ความต้านทานการตัด: ปานกลาง (2/3 ของใบเลื่อย)

ความหยาบผิว: Fine Pitch: 3-4

หมายเหตุ: สำหรับเครื่องความเร็วต่ำ/เกียร์ธรรมดา

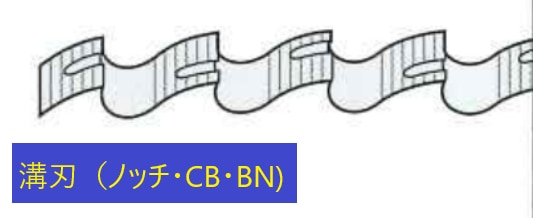

ใบมีดร่อง (บาก, CB, BN)

เทคโนโลยีล่าสุดอยู่ที่นี่

วัสดุที่จะตัด: วัสดุท่อผนังบาง ฯลฯ

ความต้านทานการตัด: ใหญ่ (ใบมีด 1 ใบแยกเศษออกเป็น 2 ชิ้น)

ความหยาบผิว: Fine Pitch: 4-9

หมายเหตุ: สำหรับเครื่องจักรอัตโนมัติ การหมุนด้วยความเร็วสูง ทำความสะอาดพื้นผิวการตัด

*การเคลือบความแข็งแกร่งทางกลที่จำเป็น ไม่เหมาะสำหรับการตัดมุม (สามารถใช้การตัดมุมได้หากไม่มีปัญหา)

รูปร่างใบมีดทั้งสามแบบนี้ถือเป็นพื้นฐาน แต่ยังมีประวัติการใช้ใบมีดแบบมีร่องกับไม้เนื้อแข็ง โดยเน้นที่ความหยาบของพื้นผิว และยังมีการวิจัยเชิงรุกเกี่ยวกับเทคโนโลยี ของรูปร่างใบมีดอื่นๆ นอกเหนือจากที่กล่าวไว้ข้างต้น (เช่น สนามหญ้าที่ไม่สม่ำเสมอ เป็นต้น)

*ขีดจำกัดการใช้งานของเลื่อยโลหะและเกณฑ์ในการพิจารณาว่าสามารถตัดได้หรือไม่นั้นขึ้นอยู่กับผู้ใช้ ดังนั้น ท้ายที่สุดแล้ว การตัดสินใจเลือกประเภทใบมีดสำหรับผู้ใช้โดยเฉพาะหลังจากทำการทดสอบการตัดจริงจึงเป็นเรื่องพื้นฐาน

เราจะสนับสนุนคุณในการสร้างเกณฑ์การตัดสินดังกล่าว

เกี่ยวกับการเลือกสนาม

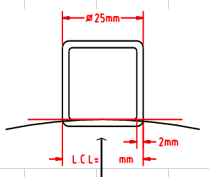

※สิ่งสำคัญความยาวในการตัดเพื่อตรวจสอบ ※

ความยาวในการตัดคือระยะทางที่ยาวที่สุดที่ใบมีดตัดเข้าไปในวัสดุได้

*จากวัสดุ Kinkelder

แผนภาพด้านบน แสดงให้เห็นว่า เครื่องตัด Kaltenbach ของเราตัดท่อสี่เหลี่ยมจากด้านล่างขึ้นด้านบนอย่างไร และแสดงส่วนของท่อสี่เหลี่ยมที่มีความยาวในการตัดมากที่สุด (ระยะทางที่ยาวที่สุดที่ใบมีดตัดเข้าไปในวัสดุ)

จะต้องกำหนด ระยะพิทช์ (จำนวนฟัน) ของใบมีด โดยพิจารณาจากความยาวของการตัดที่กดลงบนใบมีดอันแรก

ทำไมจึงต้องเลือก ระยะพิทช์ (จำนวนฟัน) ให้เหมาะสมกับความยาวการตัด ?

หากดันใบมีดหนึ่งขึ้นขณะตัดจากด้านล่างตามความยาวที่ต้องการ จะทำให้เกิด เศษโลหะและความร้อน เกิดขึ้น

เศษวัสดุเหล่านี้จะกลายเป็นภาระ ทำให้เกิดการสึกหรอของใบเลื่อย และส่งผลต่อการสึกหรอของใบเลื่อย

นอกจากนี้ เนื่องจากใบมีดตัดไปตลอดความยาวการตัด จึงทำให้เกิดเศษโลหะเกิดขึ้นตลอดความยาวการตัดด้วย

ชิปจะถูกพันไว้เหมือนสปริงและ รวบรวมไว้ในส่วนที่เรียกว่าฐานของใบมีด

ดังที่คุณอาจเดาได้ ระยะพิทช์เล็กน้อยสำหรับความยาวตัดที่ยาวจะทำให้เกิดการอุดตัน (เศษจะสะสมที่ด้านล่างของใบมีด) และในทางกลับกัน ระยะพิทช์ขนาดใหญ่สำหรับความยาวการตัดที่สั้นจะไม่ช่วยปรับปรุงประสิทธิภาพการตัด

จำนวนชิปยังเปลี่ยนแปลงขึ้นอยู่กับค่า SZ ดังนั้นจึงต้องนำมาพิจารณาด้วย ดังนั้นจึงจำเป็นต้องเลือกระยะพิทช์ที่เหมาะสมโดยขึ้นอยู่กับวัตถุในการตัด เครื่องตัด และใบมีด

ตัวอย่างเช่น ตามตัวอย่างของ กระบวนการเลือกระยะพิทช์ ของเราตามข้างต้น ภาระบนใบมีด (แสดงเป็น SZ = ความลึกของการตัดต่อใบมีด) ขึ้นอยู่กับวัสดุที่ถูกตัดและเครื่องตัด ในกรณีที่มีความแข็งสูง เครื่องตัดอัตโนมัติ (ความเร็วเส้นรอบวง 150 ม./นาที) ด้วยใบเลื่อยเทคโนโลยีชั้นสูง ความลึกของการตัดต่อใบมีดคำนวณด้วยภาระ SZ = 0.08 มม. และ ระยะพิทช์คือ 10 สำหรับท่อขนาด 50 ตารางวา 2.3 ตัน คำนวณดังนี้

*รายละเอียดการคำนวณถูกละเว้นเนื่องจากข้อจำกัดด้านพื้นที่ ระยะพิทช์จะแตกต่างกันไปขึ้นอยู่กับความเร็วรอบของเครื่องตัด ดังนั้นเราจะคอยช่วยเหลือคุณ

เกี่ยวกับ SZ (ความลึกของการตัดต่อฟัน)

*ขึ้นอยู่กับเครื่องที่คุณใช้งาน

ความลึกของการตัดคือปริมาณการตัดที่ทำต่อใบมีดและ สิ่งนี้จะ สัมพันธ์กับช่องใบมีด (ก้นใบมีด) และความยาวการตัด (โดยทั่วไปเรียกว่าการอุดตัน)

นอกจากนี้ยังขึ้นอยู่กับความแข็งแกร่งของเครื่องตัดด้วย และ เครื่องแบบแมนนวลมีขนาดเล็กกว่าและมีความแข็งแกร่งสูงกว่า ดังนั้นการตั้งค่าจึงสูงกว่า นอกจากนั้นค่าอาจตั้งค่าให้สูงขึ้นได้ขึ้นอยู่กับความหนาของใบมีด รูปร่างด้านข้างของใบมีด (รูปทรง POWER) เป็นต้น

โดยทั่วไป จากมุมมองของการสึกหรอ เมื่อทำการตัดด้วยเครื่องจักรธรรมดา ควรตั้งค่าการตัดไว้ที่ขั้นต่ำ 0.03 มม. แต่เมื่อทำการตัดหนักโดยใช้การป้อนไฮดรอลิกที่ความเร็วค่อนข้างช้าโดยใช้เครื่องตัด Kaltenbach อาจตั้งค่าไว้ที่ประมาณ 0.13 มม.

นอกจากนี้ จะต้องเปลี่ยนแนวทาง SZ ขึ้นอยู่กับวัสดุที่จะตัด

(โลหะที่ไม่ใช่เหล็ก = สูง, เหล็กสปริง = ต่ำ)

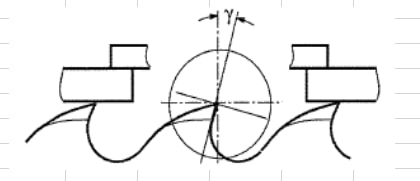

เกี่ยวกับมุมของเลื่อยโลหะ

*หากลองเปลี่ยน ผลการตัดอาจเปลี่ยนแปลงหรือไม่?

γ: มุมเอียงจะแตกต่างกันไปขึ้นอยู่กับรูปร่างและวัสดุ

เหล็ก: พื้นฐาน: 18 องศา (แนะนำ Kinkelder) อลูมิเนียม ฯลฯ: 25 องศา

* อ้างอิง : ท่อ 400-500N/mm2

ขอแนะนำให้พิจารณาว่าใบมีดเข้าสู่วัสดุบนเครื่องของคุณที่ใด แต่ละบริษัทมีความแตกต่างของตัวเอง (มุมเข้าใกล้, แกว่ง, ตรงไปข้างหน้า).

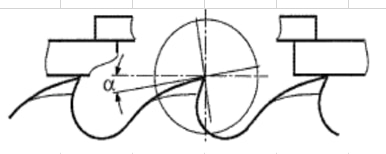

โดยทั่วไป ยิ่งตัดวัสดุได้ยาก มุมก็จะยิ่งเล็กลง (เกิดแรงเฉือนมากกว่าการตัด) *ยิ่งเข้าใกล้การตัดด้วยเลื่อยปลาย (ต้องใช้ความแข็งแกร่งและแรงบิด)

เหล็ก: เบสิก: 8 องศา (แนะนำ Kinkelder) อลูมิเนียม: 12 องศา

* อ้างอิง : ท่อ 400-500N/mm2

ขอแนะนำให้พิจารณาว่าใบมีดเข้าสู่วัสดุบนเครื่องของคุณที่ใด แต่ละบริษัทมีความแตกต่างของตัวเอง (มุมเข้าใกล้ การแกว่ง ตรงไปข้างหน้า)

โดยทั่วไป ยิ่งตัดวัสดุได้ยาก มุมก็จะยิ่งเล็กลง

จากที่กล่าวมาข้างต้นอาจกล่าวได้ ว่าใบมีดที่คมกว่าจะขุดและบิ่นได้ง่ายกว่า ในขณะที่ใบมีดที่หนากว่าจะแข็งแรงกว่าแต่ตัดได้ยากกว่า

เกี่ยวกับการเคลือบ

สมัยนี้มีทั้งคัตเตอร์สีดำและคัตเตอร์ทองใช่ไหมคะ?

มีเหตุผลสามประการว่าทำไมจึงเคลือบสี

ปรับปรุงความทนทานต่อการสึกหรอของใบเลื่อย

① ปรับปรุงความแข็งของพื้นผิว ด้วยการเคลือบ (1,500 ถึง 3,500 HV)

เป็นค่าความแข็งอ้างอิง

ไฮสปีด: 760~840HV TCT (ทังสเตนคาร์ไบด์คาร์ไบด์): ประมาณ 1400HV

② ปรับพื้นผิวให้เรียบและลดความต้านทานการเสียดสีที่คมตัดและทั่วทั้งตัวเครื่อง

3. ลดความเสียหายจากความร้อนต่อแผงเลื่อยระหว่างการตัด

④การป้องกัน การเกิดออกซิเดชัน บนพื้นผิวใบเลื่อย

เพิ่มผลผลิต

① สามารถตัดได้รวดเร็ว → สามารถเพิ่มความเร็วรอบเส้นรอบวงได้ สามารถเพิ่มระยะกินลึกได้

② อายุการใช้งานการตัด ยาวนานขึ้นเนื่องจากการสึกหรอของคมตัดลดลง

3) การลดการเกิดเสี้ยน

④ น้ำมันตัดกลึง ฯลฯ สามารถลดลงได้

การปรับปรุงต้นทุนและการทำงาน

1) เพิ่มปริมาณการผลิตต่อชั่วโมง

②ลดภาระของเครื่องจักร

3) ลดต้นทุนสิ้นเปลือง เนื่องจากมีอายุการใช้งานยาวนานขึ้น (โดยเฉพาะการลดจำนวนครั้งในการขัดเงา)

④ปรับปรุงงานลบคมโดยการลดครีบ

⑤ลดเวลาการเปลี่ยนใบเลื่อย ฯลฯ

6. การลดการใช้น้ำมันตัดช่วยลดต้นทุนการบริโภคและ ปรับปรุงสภาพแวดล้อมการทำงาน

ใบเลื่อยเคลือบมีราคาแพง แต่หากมีอายุการใช้งานยาวนานขึ้น ค่าใช้จ่ายก็จะลดลงได้ตาม จำนวนครั้งที่ลับคม x จำนวนครั้งที่ยืดออก โดยเฉพาะเลื่อยโลหะที่ต้องลับคมใหม่

ท้ายที่สุดแล้ว มีเรื่องราวเกี่ยวกับการลดต้นทุนได้ถึงครึ่งหนึ่งเพียงเปลี่ยนมาใช้เลื่อยไฮเทค

เราจะให้การคำนวณแบบทดลองแก่คุณ ดังนั้นโปรดโทรหาเรา

ขอขอบคุณที่อ่านจนจบ

คุณสามารถดาวน์โหลดแค็ตตาล็อกเลื่อยโลหะได้ฟรีจากปุ่มด้านล่าง