Eine detaillierte Erklärung des Aufbaus und der Funktionsweise des Trockenofens | Das Geheimnis der Qualitätsstabilisierung

Haben Sie sich schon einmal gefragt, welchen Trockenofen Sie bei der Installation neuer Geräte wählen sollten? Trockenöfen sind wichtige Geräte, die die Produktqualität maßgeblich beeinflussen.

Dieser Artikel bietet eine breite Palette an Informationen, von der grundlegenden Rolle von Trockenöfen bis hin zu den verschiedenen Typen wie Gas-, Batch- und Heißluftzirkulation, Temperaturkontrolltechnologie zur Stabilisierung der Qualität und wie Sie den besten Ofen für Ihre Anwendung auswählen.

>> Klicken Sie hier füreine Liste der Produkte zum Thema Trockenöfen

Inhaltsverzeichnis [versteckt]

- 1.Was ist ein Trockenschrank?

- 2.Was ist ein Gastrockenschrank?

- 2.1.Aufbau und Funktionsweise von Gastrockenöfen

- 2.1.1.Flüssiggas-Heizverfahren

- 2.1.2.LNG-basierte Heizmethode

- 2.2.Arten und Merkmale von Brennern

- 2.2.1.Pistolenbrenner

- 2.2.2.Kanalbrenner

- 3.Wasist ein Umluft-Trockenofen?

- 3.1.Aufbau und Funktionsweise eines Heißluft-Umlufttrockenofens

- 3.1.1.Wärmegleichmäßigkeit durch Umluftventilator

- 3.1.2.ProgrammgesteuerteTemperaturregelung

- 3.1.3. Methodenzur Reduzierung von Wärmeverlusten

- 3.2.Aufbau und Verwendung eines Lacktrockenofens

- 4.Bau-Erfolgsbilanz

- 5.Auswahl und Einführungspunkte des Trockenofens

- 6.Zusammenfassung_

Was ist ein Trockenschrank?

Wir erklären Ihnen die grundlegende Definition eines Trockenschranks und seine Funktionen.

Um ein tieferes Verständnis zu gewinnen, wollen wir uns die grundlegende Rolle und Bedeutung von Trockenöfen als Industrieöfen genauer ansehen.

Die Rolle des Trockenofens

Ein Trockenofen ist ein Gerät, das Teile und Materialien erhitzt, um darin enthaltene Lösungsmittel und Feuchtigkeit zu entfernen. Man könnte ihn sich zwar einfach als „Trocknung“ vorstellen, doch seine Funktion ist sehr vielfältig.

Rolle | 01 |

Verbesserte Haltbarkeit und Optikqualität

Die Qualität kann verbessert werden, indem die Beschichtung auf lackierten Produkten bei der richtigen Temperatur und Zeit ausgehärtet wird.

Rolle | 02 |

Abtropfen lassen und trocknen

Durch die vollständige Entfernung aller nach der Reinigung von Metallteilen verbleibenden Wassertropfen wird Rost verhindert und Fehler in nachfolgenden Prozessen reduziert.

Rolle | 03 |

Glühen

Dieses Verfahren beseitigt innere Verformungen, die beim Formen bei der Herstellung von Kunststoffteilen entstehen. Ein spezieller Wärmebehandlungsofen kann verwendet werden, oft wird jedoch auch ein Trockenofen eingesetzt, um den gleichen Effekt zu erzielen.

Die Bedeutung von Trockenöfen

Der Trocknungsprozess ist ein entscheidender Schritt, der Haltbarkeit, Aussehen und Leistung bestimmt. Wird dieser Prozess nicht ordnungsgemäß durchgeführt, kann die Qualität des Endprodukts möglicherweise nicht vollständig erreicht werden, unabhängig davon, wie gut die verwendeten Materialien oder Verarbeitungstechniken sind.

Darüber hinaus wirkt sich die Effizienz des Trocknungsprozesses direkt auf die Gesamtproduktionszeit und die Herstellungskosten aus. Ist die Trocknungszeit beispielsweise zu lang, sinkt die Produktionseffizienz und die Energiekosten steigen. Umgekehrt führt eine unzureichende Trocknung zu fehlerhaften Produkten, die erneut aufbereitet werden müssen, was zu weiteren Kosten und Zeitverlusten führt.

Was ist ein Gastrockenofen?

Ein Gastrockenofen ist ein Gerät, das Brennstoffe wie LPG(Flüssiggas) oderLNG(Flüssigerdgas) verwendet, um heiße Luft zum Trocknen von Werkstücken zu erzeugen.

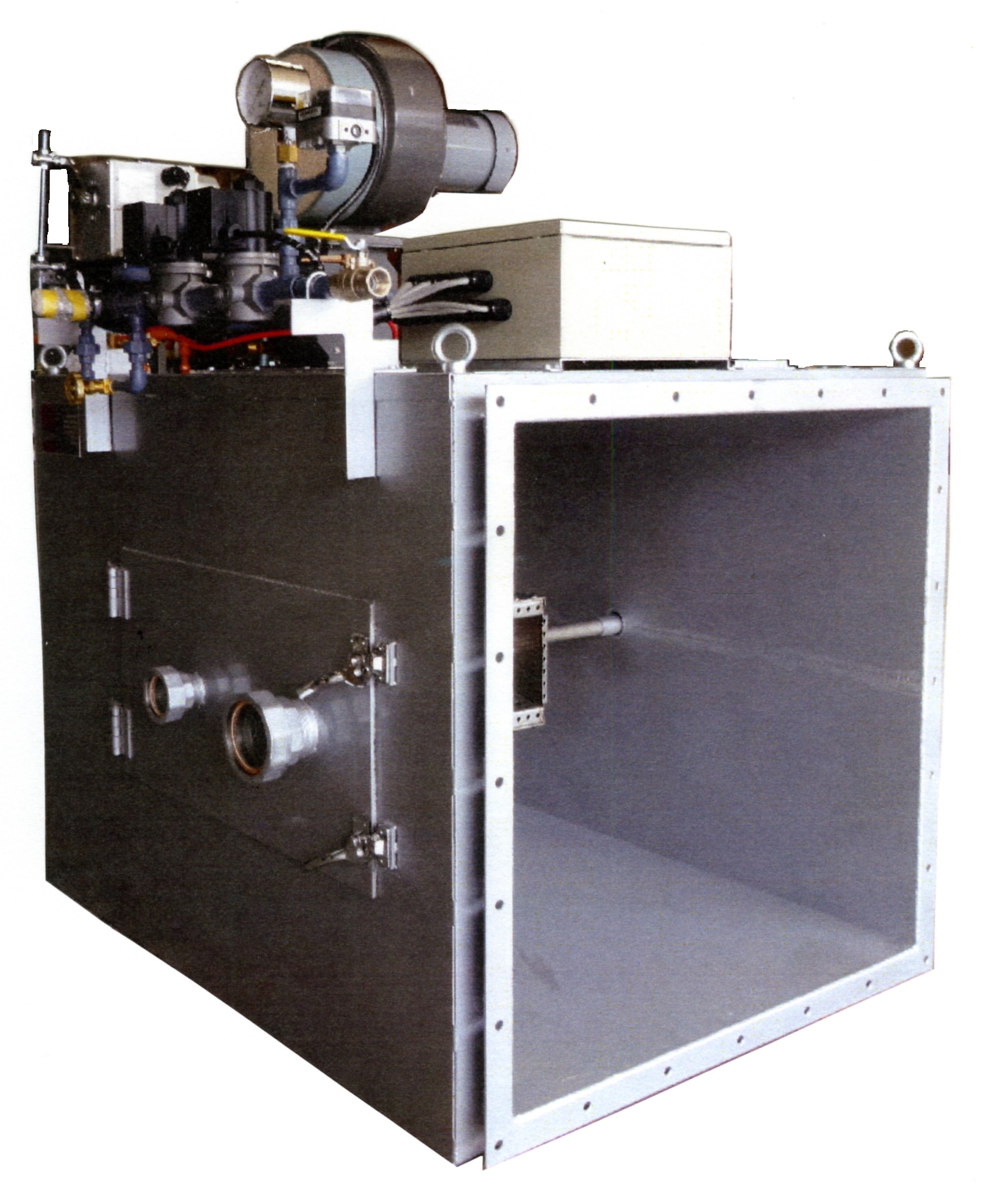

Aufbau und Funktionsweise eines Gastrockenofens

Ein Gastrockenofen besteht im Wesentlichen aus dem Ofenkörper (Kammer), einem Gasbrenner als Wärmequelle, einem Umluftventilator zur Umwälzung der Luft im Ofen und einem Abluftkanal zur Ableitung der Verbrennungsgase.

Die am häufigsten verwendete Heizmethode ist die Direktheizung, bei der die von einem Brenner erzeugte Heißluft direkt in den Ofen geleitet wird. Diese Methode bietet den Vorteil einer hohen thermischen Effizienz und wird insbesondere zum Trocknen von Metallwerkstücken eingesetzt. Durch die Kombination mit der Heißluftzirkulation lässt sich zudem eine gleichmäßige Temperatur im Ofen aufrechterhalten und das gesamte Werkstück gleichmäßig trocknen.

Chargen-Trockenöfen eignen sich besonders für die Produktion kleiner Chargen mit hoher Produktvielfalt oder für die sequentielle Verarbeitung von Werkstücken mit unterschiedlichen Trocknungsbedingungen. Da die Temperatur im Ofen beim Be- und Entladen der Werkstücke jedoch sinkt, sind sie für die kontinuierliche Produktion nicht geeignet.

Flüssiggas-Heizsystem

Flüssiggas (LPG) wird häufig als Brennstoff für Gas-Trockenöfen verwendet.

Flüssiggaswird in Flaschen oder kleinen Lagertanks geliefert und bietet daher den großen Vorteil, dass es sich auch an Orten ohne städtische Gasleitungsinfrastruktur relativ einfach installieren lässt. Aus diesem Grund wird es häufig dort eingesetzt, wo ein flexibler Betrieb erforderlich ist, beispielsweise bei der Einführung von Trockenöfen aufgrund von Änderungen im Layout oder einer Fabrikerweiterung oder beim Einsatz in temporären Produktionslinien.

Darüber hinaus ist die Versorgung mit Flüssiggasselbst im Katastrophenfall relativ stabil. Diesist aus Sicht der Geschäftskontinuitätsplanung (Business Continuity Planning,BCP) von Vorteil, da die Produktion auch im unwahrscheinlichen Fall eines Notfalls fortgesetzt werden kann. Trockenöfen mit Flüssiggaswerden aufgrund ihrer einfachen Installation und der stabilen Versorgung an vielen Produktionsstandorten eingesetzt.

LNG-basiertes Heizsystem

LNG(Liquified Natural Gas) ist neben Flüssiggasder Hauptbrennstoff für gasbefeuerte Trocknungsöfen.

LNGwird häufig primär als Stadtgas verwendet. Es wird vorausgesetzt, dass der Installationsort über eine entsprechende Infrastruktur verfügt. Sobald die Leitungen installiert sind, ist die Kraftstoffversorgung stabil und ein Flaschenwechsel ist nicht mehr erforderlich. Dies ist ein Vorteil hinsichtlich der Betriebseffizienz in großen Produktionslinien und Trockenöfen, die einen Dauerbetrieb erfordern.

Darüber hinaus bietet LNGden Umweltvorteil, dassbei der Verbrennung weniger CO2 entsteht als bei Flüssiggas. Dies kann zur Verringerung der Umweltbelastung beitragen und macht es zu einer sehr attraktiven Option, wenn man die Bemühungen der Unternehmen zur Erreichung der SDGsund zur Einhaltung von Umweltvorschriften berücksichtigt.

Brennertypen und -funktionen

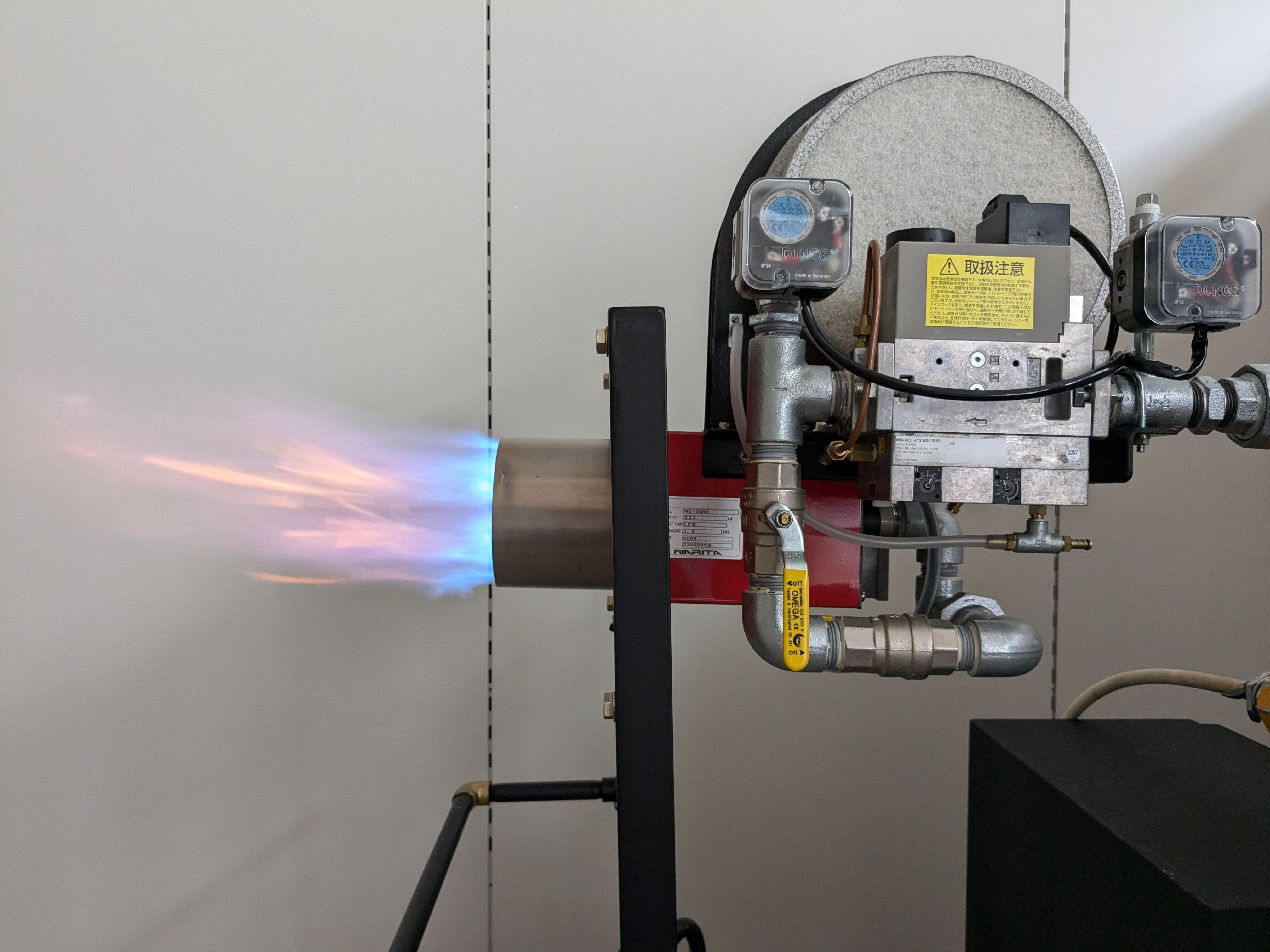

Der Brenner, das Herzstück eines Gas-Trockenofens, ist ein wichtiges Gerät, das Brennstoff und Luft effizient mischt und verbrennt, um die zum Trocknen benötigte Wärmeenergie zu erzeugen. Hier sehen wir uns diebeidenin Gas-Trockenöfen üblicherweise verwendeten Brennertypen, den Kanonenbrenner und den Kanalbrenner, sowie ihre jeweiligen Eigenschaften und deren Auswirkungen auf die Trocknung genauer an.

GaTyp Bner

Pistolenbrenner verfügen über eine integrierte Verbrennungseinheit und sind kompakt in der Form. Viele von ihnen verwenden ein Injektionsverfahren (Düsenmischverfahren), bei dem Brenngas und Verbrennungsluft in einer Düse gemischt und verbrannt werden.

- Eigenschaften und Vorteile

①Es verfügt über hervorragende Zündeigenschaften und eignet sich fürkurze Startzeiten und wiederholte EIN/AUS-Betriebszyklen.

②Die Struktur ist relativ einfach und die Wartung ist leicht.

3) Effektiv für relativ kleine Trockenöfen und Anwendungen, bei denen das Preis-Leistungs-Verhältnis wichtig ist.

Kanonenbrenner werden hauptsächlich in kleinen bis mittelgroßen Trockenöfen eingesetzt und die meisten auf dem Markt erhältlichen Typen sind Einspritzbrenner. Andererseits gibt es auch Kanonenbrenner, die nach dem Vormischverfahren arbeiten, bei dem Brennstoff und Luft vorab im Brenner gemischt werden und die manchmal in großen Öfen oder für Anwendungen eingesetzt werden, die eine besonders hohe Temperaturgenauigkeit erfordern.

Kanalbrenner

Kanalbrenner werden direkt im Kanal installiert, durch den die heiße Luft zirkuliert. Viele von ihnen verwenden die Halbdüsen-Mischmethode, bei der Brennstoff und Luft gemischt und verbrannt werden. Die Hauptmerkmale und Vorteile dieser Brenner sind folgende:

- Eigenschaften und Vorteile

(1) Durch die Verbrennung von Brennstoff in der durch den Kanal strömenden Luft kann heiße Luft mit gleichmäßiger Temperatur und einem breiten Temperaturbereich erzeugt werden.

②Es ist einfacher, eine gleichmäßige Temperaturverteilung im gesamten Ofen aufrechtzuerhalten, wodurch die Auswirkungen von Temperaturschwankungen auf die Produktqualität minimiert werden.

3. Zeigt hervorragende Leistung in großen Trockenöfen, Lacktrocknungslinien, wo eine hohe Temperaturgleichmäßigkeit erforderlich ist, und bei der Wärmebehandlung von Präzisionsteilen.

4. Gleichmäßiges Trocknen und Aushärten trägt zur Stabilisierung der Qualität, zur Verringerung von Ungleichmäßigkeiten im Finish, zur Verbesserung der Ausbeute und zur Steigerung der Produktionseffizienz bei.

Was ist ein Umluft-Trockenschrank?

Hier konzentrieren wir uns auf den Mechanismus der Heißluftzirkulation, der einen großen Einfluss auf die Trocknungsqualität hat. Die Heißluftzirkulation ist die gängigste Lösung für eine gleichmäßige Temperatur im Ofen. Wir erklären Ihnen Schritt für Schritt, von der Übersicht bis hin zum spezifischen Mechanismus für eine gleichmäßige Erwärmung ohne Temperaturschwankungen und zeigen Ihnen Möglichkeiten zur Energieeinsparung auf.

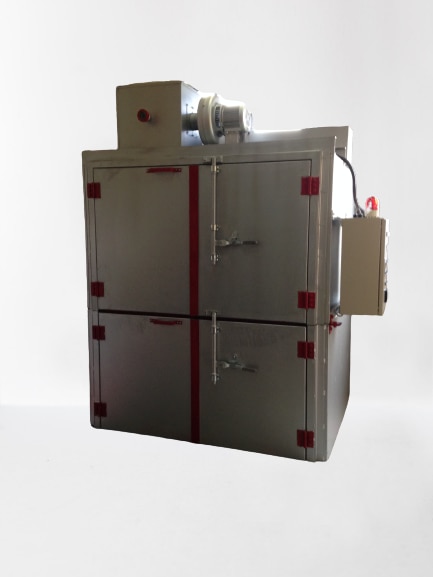

Aufbau und Funktionsweise eines Heißluft-Umlufttrockenofens

Die Heißluftzirkulation ist eine Heizmethode, die die Temperatur nahezu gleichmäßig hält, indem die erhitzte Luft im Trockenofen mithilfe eines Umluftgebläses zwangsweise zirkuliert. Anstatt die Luft einfach mit einem Brenner oder Heizgerät zu erhitzen, ist der Ofen so konzipiert, dass die heiße Luft im Ofen ständig zirkuliert, sodass die Wärme gleichmäßig auf alle Teile des Werkstücks übertragen wird.

Im Gegensatz zu natürlichen Konvektionssystemen wird dadurch eine Temperaturschichtung verhindert, bei der warme Luft aufsteigt und kalte Luft absinkt. Dadurch kann der gesamte Ofen auf einer stabilen Temperatur nahe dem Sollwert gehalten werden. Dies verhindert ungleichmäßige Temperaturen, die sich direkt auf die Produktqualität auswirken, und gewährleistet eine gleichmäßige Trocknung und Aushärtung.

Gleichmäßige Wärmeverteilung durch Umluftventilator

Im Heißluftzirkulationssystem spielt der „Umwälzventilator“ die wichtigste Rolle, um eine gleichmäßige Erwärmung im Ofeninneren zu erreichen.

Der Ventilator saugt heiße Luft aus dem Ofeninneren an, leitet sie durch Heizelement und Brenner und bläst sie anschließend zurück in den Ofen, wodurch ein konstanter Luftstrom entsteht. Die richtige Einbaulage, Luftmenge und Luftgeschwindigkeit des Ventilators haben einen erheblichen Einfluss auf die Wärmegleichmäßigkeit.

Darüber hinaus werden im Ofen sogenannte Leitbleche angebracht, um den Heißluftstrom zu verteilen und zu regulieren. Dadurch wird die Wärme gleichmäßig in Bereiche im Schatten des Werkstücks und in Bereiche mit stagnierender Wärme übertragen. Dies minimiert den Temperaturunterschied zwischen Ober- und Unterseite des Ofens sowie zwischen Eingang und Rückseite und stellt sicher, dass das Werkstück unabhängig von seiner Platzierung in etwa den gleichen Temperaturverlauf aufweist.

Programmgesteuerte Temperaturregelung

Das Programmsteuerungssystem ermöglicht einen „programmierten Betrieb“, der automatisch eine Reihe von Temperaturänderungen steuert, z. B. die Erhöhung der Temperatur, die Beibehaltung für einen bestimmten Zeitraum und die anschließende Verringerung der Temperatur entlang einer festgelegten Zeitachse. Diese Funktion ermöglicht die Reproduktion komplexer Trocknungsprofile und gewährleistet eine stabile Trocknungsqualität ohne menschliches Eingreifen.

Das Bedienfeld verwaltet zentral die Steuerkreise für wichtige Geräte wie Trocknungstemperatur, Zeit, Brenner, Heizungen, Umwälzventilatoren usw. Insbesondere erkennt die zeitproportionale Steuerung (eine Art PID-Steuerung) die Abweichung der aktuellen Temperatur von der Zieltemperatur in Echtzeit und passt die Wärmemenge fein an, wodurch Temperaturschwankungen (Schwankungen) minimiert und eine äußerst stabile Temperatur aufrechterhalten wird.

Wie man den Wärmeverlust reduziert

Um die Energieeffizienz von Trockenöfen zu verbessern und die Betriebskosten zu senken, ist es wichtig, den Wärmeverlust zu verringern.

Ein typischer Mechanismus, um dies zu erreichen, ist die Isolierung des Ofenkörpers. Für die Ofenwände und -decke wird hochwertige Isolierung verwendet, deren Dicke auf die maximale Betriebstemperatur des Ofens optimiert ist. Dies verhindert, dass Wärme aus dem Ofen nach außen entweicht, und reduziert unnötigen Energieverbrauch. Auch die Türabdichtung ist wichtig, um Wärmeverluste zu reduzieren. Leistungsstarke Dichtungsmaterialien und mehrschichtige Türen minimieren Wärmeverluste durch Türspalten. Um Wärmeverluste durch Öffnungen wie Werkstückbe- und -entladeöffnungen und Abluftkanäle zu vermeiden, werden manchmal Luftschleier installiert und Abwärmerückgewinnungssysteme eingesetzt, um die Abwärme zurückzugewinnen und zur Luftzufuhr oder zum Vorheizen des Ofens zu nutzen.

Diese „umweltbewussten Designs“ tragen nicht nur zur Energieeinsparung bei, sondern reduzieren auch die CO2-Emissionen in der gesamten Fabrik und ermöglichen so nachhaltige Produktionsaktivitäten.

Aufbau und Einsatzmöglichkeiten von Lacktrockenöfen

Unter den vielfältigen Einsatzmöglichkeiten von Trockenöfen stellt die „Lacktrocknung“ besonders hohe Anforderungen an die Qualität.

Anders als herkömmliche Trockenöfen sind Lacktrockenöfen auf bestimmte Anforderungen ausgelegt, die in direktem Zusammenhang mit der Beschichtungsqualität stehen, wie etwa die gleichmäßige Aushärtung des Lackfilms, die Vermeidung von Farbungleichmäßigkeiten und die ordnungsgemäße Ableitung von Lösungsmitteln. Aus diesem Grund ist die Sauberkeit des Ofens äußerst wichtig. Um das Eindringen von Staub und Schmutz von außen zu verhindern, wird die Luft mithilfe eines Zuluftfilters gereinigt. Da es sich bei den im Lack enthaltenen Lösungsmitteln um flüchtige organische Verbindungen (VOCs) handelt, ist außerdem ein Abluftsystem unerlässlich, um diese sicher und zuverlässig aus dem Ofen abzuleiten. In manchen Fällen werden zusätzlich Desodorierungsgeräte und Wärmerückgewinnungsanlagen installiert, umdie VOCsim Abgas zu neutralisieren.

Die Bedeutung des Trocknens im Malprozess

Beim „Trocknen“ im Lackierprozess geht es nicht nur darum, Feuchtigkeit zu entfernen, sondern es ist ein äußerst wichtiger Prozess, der die Funktionalität, Haltbarkeit und Ästhetik des Produkts bestimmt.

Durch die richtige Trocknung kann das Lösungsmittel verdunsten, der Lack aushärten und seine gewünschte Leistung entfalten. Bei unvollständiger Trocknung oder falscher Temperatur oder Zeit können jedoch Qualitätsprobleme wie Abblättern, Kratzer, ungleichmäßige Farbe und Blasenbildung auftreten, was die Zuverlässigkeit des Produkts erheblich beeinträchtigt. Aus diesem Grund ist die Lacktrocknung ein wesentlicher Prozess zur Sicherstellung der Produktqualität.

Temperiertechnik für Lacktrockenöfen

Eine erweiterte Temperaturregelung je nach Lackart und Werkstückeigenschaften ist bei Lacktrockenöfen unerlässlich. Die optimale Heizkurve, Einbrenntemperatur und Haltezeit variieren je nach Lack. Insbesondere bei lösemittelhaltigen Lackenist die allmähliche Verdunstung des Lösemittels durch „Vortrocknen“ wichtig, um die Qualität des Lackfilms zu erhalten.

Erfolgsbilanz im Baugewerbe

Klicken Sie, um das Bild zu vergrößern.

Auswahl und Einführungspunkte des Trockenofens

Um eine erfolgreiche Ofenauswahl und -installation zu gewährleisten, müssen mehrere wichtige Schritte unternommen werden.

PUNKT | 01 |

Klärung der Werkstückeigenschaften und des Trocknungszwecks

Durch die Klärung von Material, Form, Größe und Trocknungszweck (Entfeuchtung, Beschichtungseffekt, Verzerrungsbeseitigung etc.) kann die Wahl eines Batch- oder kontinuierlichen Verfahrens sowie das erforderliche Temperaturprofil bestimmt werden.

PUNKT | 02 |

Vergleich von Wärmequellen und Heizmethoden

Wir kennen die Eigenschaften von Gasheizungen wie Flüssiggas und Flüssigerdgas, Elektroheizungen und Ferninfrarotheizungen und können eine umfassende Beurteilung der Betriebskosten, der Installationsumgebung und des erforderlichen Temperaturbereichs vornehmen.

PUNKT | 03 |

Auswahl zuverlässiger Hersteller

Die Wahl eines Herstellers mit soliden technischen Fähigkeiten, Anpassungsmöglichkeiten und Kundendienst führt zu einem langfristig stabilen Betrieb und einer hochwertigen Wartung.

Zusammenfassung

In diesem Artikel haben wir die folgenden Punkte erläutert, die bei der Auswahl eines Trockenofens hilfreich sind.

- Die grundlegende Rolle des Trockenofens

- Trockenofentyp (Gastyp, Heißluftzirkulationstyp)

- Temperaturkontrolltechnologie zur Stabilisierung der Qualität

- Aufbau und Einsatzmöglichkeiten von Lacktrockenöfen

- Wichtige Punkte zur Auswahl eines Trockenofens

Wenn Sie Schwierigkeiten bei der Auswahl eines Trockenofens oder Gasbrenners haben, wenden Sie sich bitte an Daido Kogyo.

Unsere kompetenten Mitarbeiter helfen Ihnen bei der Auswahl des optimalen Brenners und Trockenofens für Ihr Unternehmen!