Meistern Sie die Bedingungen für das Punktschweißen! Optimale Einstellungen für Qualität und Effizienz!

Die Ausbeute verbessert sich nicht ohne Weiteres, und selbst die Produktionseffizienz sinkt. An solchen Arbeitsplätzen werden die Einstellungen für das Punktschweißen oft als „vorläufige Richtlinie“ festgelegt.

Bereits geringfügige Anpassungen des Stroms oder des Drucks erhöhen die Spritzerbildung und erschweren das Erreichen stabiler Schweißbedingungen.

Um diesen Teufelskreis zu durchbrechen und während der Produktion eine stabile Kraft zu erhalten, ist es wichtig, die „drei Hauptbedingungen“ zu optimieren. Dieser Artikel erklärt, wie das geht.

Inhaltsverzeichnis [versteckt]

- 1.Die Grundlagen des Punktschweißens verstehen.

- 1.1.Was ist Punktschweißen?

- 1.2.Drei wichtige Bedingungen für das Punktschweißen

- 1.3.Punktschweißpunktbildung

- 1.3.1.Definition und Rolle von Nuggets

- 1.3.2. Faktoren,die den Nugget-Durchmesser beeinflussen

- 2.Einstellen und Optimieren der Schweißbedingungen

- 2.1.Verwenden Sie die Tabelle der Punktschweißbedingungen.

- 2.2.Auswahl der Schweißmaterialien und Elektroden

- 2.2.1.Arten und Eigenschaften von Metallen

- 2.2.2.Auswahlvon Elektrodenmaterialien

- 2.2.3.Arten von Elektrodenspitzenformen

- 3.Zusammenfassung

Grundlagen des Punktschweißens verstehen

Hier werden wir, ausgehend vom Mechanismus des Punktschweißens (Widerstandsschweißens), die Wechselwirkungen zwischen den drei Hauptbedingungen – Schweißstrom, Schweißzeit und Schweißdruck – ordnen und den gesamten Prozess bis zur Schweißpunktbildung systematisch erklären.

Was ist Punktschweißen?

Punktschweißen ist ein Verfahren zum Verbinden von Metallen, bei dem Metallplatten zwischen Elektroden eingeklemmt und mit einem starken Strom durchströmt werden, um lokal Hitze zu erzeugen, die die Platten schmilzt und verbindet. Weitere Informationen zu diesem Schweißverfahren finden Sie im folgenden Artikel.

Die drei wichtigsten Bedingungen für das Punktschweißen

Die drei Hauptbedingungen für das Punktschweißen (Widerstandsschweißen) sind „Schweißstrom (I)“, „Stromanwendungszeit (t)“ und „Druck (F)“.

Diese Bedingungen bestimmen die Intensität und Ausbreitung der erzeugten Wärme, was wiederum die Größe des Nuggets und den Penetrationsgrad bestimmt.

Wenneiner dieser Werteaußerhalb des zulässigen Bereichs liegt, treten Defekte wie verstärktes Spritzen, unvollständiges Schmelzen und Abblättern auf.

Wie man den Schweißstrom einstellt

<Aktueller Richtwert und Berechnungsmethode>

Um eine Schätzung des Stroms für jede Plattendicke zu erhalten, wird häufig die Formel "I=k×t^0.5" (I:Strom,k:Koeffizient,t:Plattendicke) verwendet.

Diese Formel ist eine praktische und effektive Methode, die die Leistungsfähigkeit der Schweißmaschine und die Lebensdauer der Elektroden berücksichtigt, sodass der erforderliche Strom auch bei Änderungen der Dicke des zu schweißenden Werkstücks nicht plötzlich ansteigt.

<Risiken von Überstrom und geeignete Einstellungen>

Ist der Strom zu hoch, kommt es zu Spritzern (Metallabrieb), und das geschmolzene Metall haftet an der Elektrode, was deren Lebensdauer verkürzt. Um den geeigneten Stromwert zu bestimmen, empfiehlt es sich, den Durchmesser des Schweißpunkts und die Menge der Spritzer bei schrittweiser Erhöhung des Stroms zu überprüfen.

Durch Überstrom verursachte Defekte können vermieden werden, indem die obere Grenze um zusätzliche 1 kA über den Stromwert festgelegt wird, der den in der JIS-Norm festgelegten Mindestkerndurchmesser erfüllt.

Druckeinstellpunkte

Bei unzureichendem Druck kommt es vermehrt zu Spritzern und die Oberfläche verbrennt leichter.

Umgekehrt führt zu zu hohem Druck zu einem geringeren Kontaktwiderstand, einer geringeren Wärmemenge, einem unzureichenden erforderlichen Schweißpunktdurchmesser und einer unzureichenden Eindringtiefe sowie einer instabilen Schweißfestigkeit.

Wenn man bei der Betrachtung der Bruchfläche „Doppelringe mit einem blau verbrannten Außenrand und einem ungeschmolzenen Zentrum“ sieht, ist dies ein Zeichen für übermäßigen Druck.

Ein weiterer wichtiger Punkt ist, dass der Sollwert und der tatsächliche Druck nicht immer übereinstimmen. Bei Druckluft- und Servopistolen kommt es vor, dass ein Sollwert von5,0kN erreicht wird, tatsächlich aber nur 4,5kNanliegen. Diese Abweichungen lassen sich durch Messen und Aufzeichnen des Drucks mit einem Manometer und anschließende Rückmeldung des Istwerts feststellen.

Die Bedeutung der Einschaltzeit

Bei der Einstellung der Stromversorgungszeit muss die Frequenz im Grenzgebiet des Fuji-Flusses in der Präfektur Shizuoka beachtet werden.

Östlich50 HzIn der Region1Aufgrund der langen Zykluszeit60 HzFür die Regionseinstellung,×1,2Dies lässt sich leicht berechnen, indem man es umrechnet in

Durch die Verkürzung der Ansteuerzeit werden Spritzer und Zykluszeit reduziert. Fehlausrichtungen oder Unterschiede in der Blechdicke erhöhen jedoch das Risiko von unvollständigem Schmelzen. Daher ist es wichtig, den korrekten Bereich einzuhalten. Beachten Sie die folgenden drei Punkte als Richtlinie.

Der Nugget-Durchmesser entspricht der unteren JIS-Grenze + 0,5 mm oder mehr.

Die Menge an Spritzern liegt innerhalb des zulässigen Bereichs

Die Elektrodentemperatur zeigt keinen Aufwärtstrend.

Bei der Überprüfung der Bedingungen sollten Sie diese in der Reihenfolge „Stromstärke → Druck → Stromdauer“ anpassen und die Stromdauer zuletzt feinjustieren. So erreichen Sie ohne Zögern die optimalen Bedingungen.

Punktschweißnähtebildung

Die Schweißlinse ist der Kern der Qualitätsbeurteilung beim Punktschweißen. Selbst wenn die drei Hauptbedingungen erfüllt sind, wird die Schweißnahtfestigkeit nur erreicht, wenn Durchmesser, Form und innere Struktur der Schweißlinse den Normwerten entsprechen. Im Folgenden werden wir detailliert auf Schweißlinsen eingehen, ihre Herstellung und ihre Prüfmethoden eingehen.

Definition und Rolle von Nuggets

Ein Schweißpunkt ist der Bereich, in dem das Metall schmilzt und erstarrt und so die zu verschweißenden Werkstücke fest miteinander verbindet.

Dies ist der wichtigste Teil, der die Festigkeit des Schweißteils unterstützt, und wenn er richtig geformt ist, erzeugt er eine Verbindung, die härter und fester ist als die ursprünglichen Metalle.

Zur Überprüfung der Schweißqualität legen die japanischen Industrienormen (JIS) und andere Normen die Größe (Durchmesser) des Schweißpunktes und die Form (Bruchflächenform) des Schweißpunktes fest, wenn das geschweißte Werkstück abgezogen wird.

Faktoren, die den Nugget-Durchmesser beeinflussen

Der Durchmesser der Schweißlinse wird durch verschiedene Faktoren bestimmt, darunter Plattendicke, Elektrodenspitzendurchmesser, Stromstärke, Druck und Stromanwendungsdauer. Bei Langzeitbetrieb führt der Elektrodenverschleiß unweigerlich zu einer Vergrößerung des Spitzendurchmessers. Durch die Kombination von regelmäßigem Nachbearbeiten und der automatischen Stromnachführung(Konstantstromfunktion) lässt sich die Schwankungdes Schweißlinsendurchmessersreduzieren.

[Beispiele für Unterschiede aufgrund von Materialien]

• Aluminium: Aufgrund seiner hohen Wärmeleitfähigkeit neigt die Wärme dazu, sich auch bei erhöhtem Strom zu verteilen, sodass der Strom tendenziell länger fließt.

- Hochfester Stahl: Er erzeugt leicht Wärme, und wenn der Strom zu stark erhöht wird, besteht Explosionsgefahr, daher ist die Einstellung des Drucks entscheidend.

Einstellen und Optimieren der Schweißbedingungen

Beim Punktschweißen ist es unerlässlich, die Bedingungen so einzustellen, dass sie den Materialeigenschaften und der Blechdicke entsprechen.

Durch die Festlegung von Standardwerten auf Basis der Zustandstabelle und die Auswahl des richtigen Materials und der richtigen Spitzenform können eine gleichbleibende Qualität und eine effiziente Produktion erreicht werden.

Verwendung von Punktschweißbedingungentabellen

Die Tabelle der Schweißbedingungen zeigt die „ungefähren Einstellwerte, die zuerst ausprobiert werden sollten“ je nach Blechdicke und -art.

Welche Bedingungen empfiehlt die RWMA?

Die von der Resistance Welding Machine Manufacturers Association (RWMA) veröffentlichte Tabelle der empfohlenen Bedingungen ist ein gängiges Beispiel für Bedingungen, auf die sich viele Hersteller zunächst beziehen.

Die vertikalen Spalten der Tabelle zeigen die Blechdicke, die horizontale Achse Schweißstrom, Stromzyklus und Elektrodendruck. Durch die Festlegung dieser Zwischenwerte (Klasse B) als Startwerte in der Prototypenphase lassen sich umfangreiche Nacharbeiten vermeiden. Bitte beachten Sie, dass die Wärmeeinbringungseffizienz je nach Art der Stromquelle (Wechselrichter oder einphasiger Wechselstrom) variiert. Daher können die Ergebnisse selbst bei gleichem Stromwert abweichen.

Planke | Elektrode | Am meisten | Am meisten | Beste Bedingungen (Klasse A) | Zwischenzustand (Klasse B) | Normale Bedingungen (Klasse C) | |||||||

M | M | Zeit | Kanada | elektrisch | Zeit | Kanada | elektrisch | Zeit | Kanada | elektrisch | |||

0.4 | 3.2 | 12 | 8 | 10 | 4 | 120 | 5400 | 8 | 75 | 4400 | 20 | 40 | 3500 |

0.5 | 3.5 | 12 | 9 | 11 | 5 | 135 | 6000 | 10 | 90 | 5000 | 23 | 45 | 3900 |

0.6 | 4.0 | 12 | 10 | 11 | 6 | 150 | 6600 | 12 | 100 | 5500 | 26 | 50 | 4300 |

0.8 | 4.5 | 12 | 12 | 11 | 8 | 175 | 8000 | 16 | 120 | 6400 | 32 | 70 | 5000 |

1.0 | 5.0 | 12 | 18 | 12 | 10 | 220 | 9000 | 20 | 150 | 7200 | 36 | 85 | 5600 |

1.2 | 5.5 | 12 | 20 | 14 | 12 | 275 | 10000 | 23 | 175 | 8000 | 42 | 100 | 6100 |

1.4 | 6.0 | 12 | 24 | 15 | 14 | 320 | 10800 | 26 | 200 | 8600 | 46 | 120 | 6600 |

1.6 | 6.3 | 13 | 27 | 16 | 16 | 370 | 11600 | 30 | 230 | 9200 | 52 | 135 | 7100 |

1.8 | 6.7 | 16 | 31 | 17 | 18 | 430 | 12500 | 33 | 260 | 9800 | 54 | 155 | 7600 |

2.0 | 7.0 | 16 | 35 | 18 | 20 | 480 | 13200 | 38 | 300 | 10400 | 60 | 175 | 8000 |

2.3 | 7.6 | 16 | 40 | 20 | 24 | 570 | 14400 | 43 | 330 | 11000 | 65 | 200 | 8600 |

2.8 | 8.5 | 16 | 45 | 21 | 28 | 700 | 16000 | 52 | 430 | 12400 | 76 | 230 | 9500 |

3.2 | 9.0 | 16 | 50 | 22 | 32 | 820 | 17400 | 60 | 480 | 13200 | 84 | 285 | 10200 |

Auswahl von Schweißmaterialien und Elektroden

Wir werden die Auswahlkriterien, die die Festlegung der Bedingungen grundlegend unterstützen, aus drei Perspektiven strukturieren: Materialeigenschaften, Elektrodenmaterial und Spitzenform.

Metallarten und Eigenschaften

Aluminium: Hohe Wärmeleitfähigkeit und gute Kühlung, daher kann neben der Stromstärke auch die Stromflussdauer detailliert eingestellt werden.

Kupfer: Niedriger Widerstand und geringe Spritzerbildung, jedoch können bei unzureichendem Druck Spritzer auftreten.

Titan: Es besitzt eine aktive Oberfläche, und wenn die Oxidschicht dick wird, behindert sie die elektrische Leitfähigkeit, weshalb hoher Druck und eine inerte Atmosphäre erforderlich sind.

Wie man Elektrodenmaterialien auswählt

Die RWMA-Elektrodenmaterialklassen werden nach dem Verhältnis von Leitfähigkeit und Härte geordnet.

Je höher die Oberflächenhärte, desto langsamer verschleißt die Elektrode, aber die entstehende Wärme nimmt mit abnehmender Leitfähigkeit zu, weshalb die Kühlung verbessert werden muss, um die Schweißqualität aufrechtzuerhalten.

[Beispiel für die Elektrodenauswahl]

Hochfester Stahl: Aufgrund des schnellen Elektrodenverschleißes wird hochfester Stahl mit hoher Priorität ausgewählt.

Aluminium: Da eine unzureichende Wärmeerzeugung ein Problem darstellen kann, hat die Wärmeleitfähigkeit Priorität (gebräuchlich ist die Radius-Variante).

Arten von Elektrodenspitzenformen

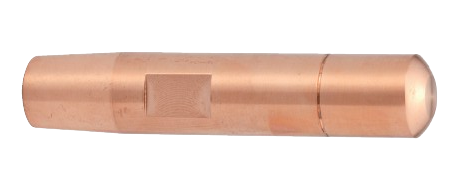

"Form": Form und Bezeichnung der Elektrodenspitze variieren je nach Hersteller.

"F": Flachtyp

Flache Form, die Dellen am Schweißwerkstück minimiert

"R": Radius-Typ

Eine sanfte Kuppelform, bei der sich die Schweißoberfläche beim Stromfluss in das Grundmaterial eingräbt.

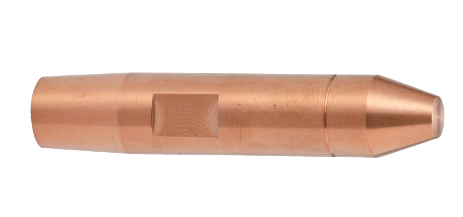

"D": Kuppelform

Im Vergleich zum Radius weist die Kuppel einen spitzeren Winkel auf, was zu einer kleineren Kontaktfläche und einer hervorragenden Stromkonzentration führt.

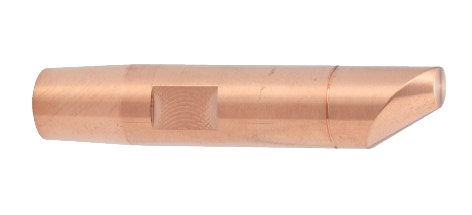

"CF": Kegeltrapez

Konische Spitze mit flacher Schweißfläche

"CR": Kegelförmiger Trapezradius

Die konische Spitze weist eine sanft gewölbte, kuppelförmige Schweißoberfläche auf.

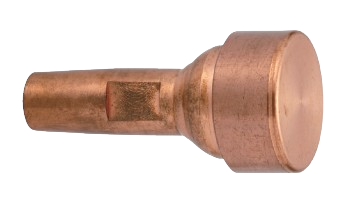

"E": Exzentrischer Typ

Eine Form, die die Zugänglichkeit erhöht, wenn man die Rückseite eines Werkstücks erreichen möchte, beispielsweise beim Schweißen.

"P": Punkttyp

Eine Form, die häufig dort verwendet wird, wo der Platz zum Schweißen eng ist.

Drehspitze

Die Kontaktfläche ist flach und der Hals bewegt sich reibungslos und passt sich dem Werkstück an.

Zusammenfassung

In diesem Artikel haben wir Folgendes zur Festlegung der Bedingungen für das Punktschweißen erläutert.

• Drei wichtige Bedingungen für das Punktschweißen

・Punktschweißnuggets

• Optimierung der Schweißbedingungen

• Auswahl von Schweißmaterialien und Elektroden

Sollten Sie Schwierigkeiten beim Einstellen der Punktschweißbedingungen, bei der Auswahl der Elektroden oder bei der Auswahl einer Schweißmaschine haben, wenden Sie sich bitte an Daido Kogyo!