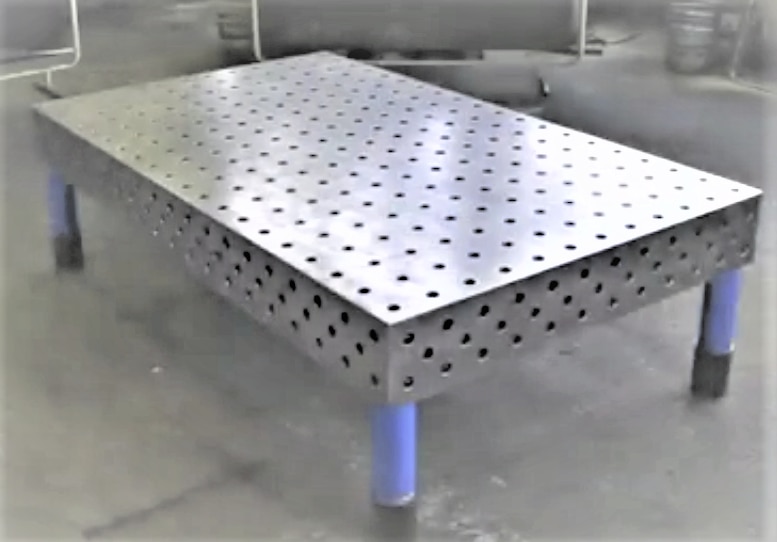

Der 3D-Schweißtisch wurde von ihnen entdeckt, weil sie ihn für ihre Produktionsstätte mit hoher Produktvielfalt und geringen Stückzahlen – ihrer Stärke – ideal hielten. Aus seiner Erfahrung vor Ort war sich Präsident Ishimaru des Problems bewusst, dass „die Herstellung der für den Schweißprozess benötigten Vorrichtungen viele Arbeitsstunden in Anspruch nimmt, was sich direkt auf Qualität, Kosten und Lieferzeit (QCD) auswirkt“. Als eine Möglichkeit, dieses Problem zu lösen, erwog man die Einführung eines 3D-Schweißtisches, der den Aufwand für die Vorrichtungsherstellung deutlich reduzieren würde.

Ausschlaggebend für die Einführung waren die große Spannervielfalt und die praktische Anwendbarkeit, die eine flexible Handhabung unterschiedlicher Werkstücke vor Ort ermöglicht. Die erste Anlage wurde 2018 eingeführt. Seitdem wurde die Anzahl der Anlagen entsprechend der Erweiterung des Produktionssystems und der Diversifizierung der Bedürfnisse erhöht, sodass ab 2025 fünf Anlagen im Einsatz sein werden.