เชี่ยวชาญเงื่อนไขการเชื่อมจุด! การตั้งค่าที่เหมาะสมที่สุดทั้งในด้านคุณภาพและประสิทธิภาพ

ผลผลิตไม่เพิ่มขึ้นง่ายๆ และแม้แต่ประสิทธิภาพการผลิตก็ลดลง ในสถานที่ทำงานเช่นนี้ การตั้งค่าการเชื่อมแบบจุดมักจะถูกกำหนดไว้เป็น "แนวทางปฏิบัติชั่วคราว"

แม้การปรับกระแสไฟหรือแรงดันเพียงเล็กน้อยก็ทำให้มีประกายไฟเพิ่มขึ้นและทำให้การเชื่อมมีเสถียรภาพได้ยาก

เพื่อทำลายวงจรอันโหดร้ายนี้และรักษาความแข็งแกร่งให้คงที่ขณะผลิต สิ่งสำคัญคือต้องปรับให้เหมาะสม "สามเงื่อนไขหลัก" บทความนี้จะอธิบายวิธีการดำเนินการนี้

สารบัญ [ซ่อน]

- 1.เข้าใจพื้นฐานของการเชื่อมจุด

- 1.1.การเชื่อมจุดคืออะไร?

- 1.2.เงื่อนไขหลักสามประการสำหรับการเชื่อมจุด

- 1.2.1.วิธีการตั้งค่ากระแสเชื่อม

- 1.2.2.จุดปรับแรงดัน

- 1.2.3ความสำคัญของเวลาเปิดเครื่อง

- 1.3.การเชื่อมจุดด้วยก้อนโลหะ

- 1.3.1.คำจำกัดความและบทบาทของ Nuggets

- 1.3.2. ปัจจัยที่มีผลต่อเส้นผ่านศูนย์กลางของก้อนโลหะ

- 2.การตั้งค่าและปรับสภาพการเชื่อมให้เหมาะสม

- 2.1.ใช้ตารางสภาพการเชื่อมจุด

- 2.2.การเลือกวัสดุเชื่อมและอิเล็กโทรด

- 2.2.1.ชนิดและคุณสมบัติของโลหะ

- 2.2.2.การเลือกวัสดุอิเล็กโทรด

- 2.2.3.ประเภทของรูปร่างปลายอิเล็กโทรด

- 3.สรุป

ทำความเข้าใจพื้นฐานการเชื่อมจุด

ในที่นี้ เราจะจัดระเบียบปฏิสัมพันธ์ระหว่างสามเงื่อนไขหลัก ได้แก่ กระแสในการเชื่อม เวลาในการเชื่อม และแรงดันในการเชื่อม โดยอิงตามกลไกของการเชื่อมจุด (การเชื่อมด้วยความต้านทาน) และอธิบายกระบวนการทั้งหมดที่นำไปสู่การสร้างก้อนโลหะในลักษณะที่เป็นระบบ

การเชื่อมจุดคืออะไร?

"การเชื่อมจุด" คือเทคนิคการเชื่อมโลหะ โดยการนำแผ่นโลหะมาประกบระหว่างขั้วไฟฟ้า แล้วส่งกระแสไฟฟ้าขนาดใหญ่ผ่านแผ่นโลหะเพื่อสร้างความร้อนเฉพาะจุด ทำให้เกิดการหลอมละลายและเชื่อมโลหะเข้าด้วยกัน สำหรับข้อมูลเพิ่มเติมเกี่ยวกับเทคนิคการเชื่อมนี้ โปรดดูบทความด้านล่าง

เงื่อนไขหลักสามประการสำหรับการเชื่อมจุด

เงื่อนไขหลักสามประการสำหรับการเชื่อมจุด (การเชื่อมแบบต้านทาน) คือ "กระแสเชื่อม (I)", "เวลาการใช้กระแส (t)" และ "แรงดัน (F)"

เงื่อนไขเหล่านี้กำหนดความเข้มข้นและการแพร่กระจายของความร้อนที่เกิดขึ้น ซึ่งจะกำหนดขนาดของก้อนแร่และสถานะของการแทรกซึมในที่สุด

หากสิ่งใดสิ่งหนึ่งอยู่นอกช่วงที่เหมาะสม จะทำให้เกิดข้อบกพร่อง เช่น การกระเด็นเพิ่มขึ้น การละลายไม่สมบูรณ์ และการลอก

วิธีการตั้งค่ากระแสเชื่อม

<แนวทางค่าปัจจุบันและวิธีการคำนวณ>

เพื่อทราบกระแสไฟฟ้าโดยประมาณสำหรับความหนาของแผ่นแต่ละแผ่นI=k×t^0.5-ฉัน:ปัจจุบัน,k:ค่าสัมประสิทธิ์ต:สูตรที่ใช้ในการคำนวณคือความหนาของแผ่น

สูตรนี้เป็นวิธีการที่ใช้งานได้จริงและมีประสิทธิผลซึ่งคำนึงถึงความจุของเครื่องเชื่อมและอายุการใช้งานของอิเล็กโทรดเพื่อให้กระแสไฟที่ต้องการไม่เพิ่มขึ้นอย่างกะทันหันแม้ว่าความหนาของชิ้นงานที่จะเชื่อมจะเปลี่ยนแปลงไปก็ตาม

<ความเสี่ยงจากกระแสไฟเกินและการตั้งค่าที่เหมาะสม>

หากกระแสไฟฟ้าแรงเกินไป จะเกิดการกระเด็นของโลหะ (โลหะกระเด็น) และโลหะหลอมเหลวจะเกาะติดกับอิเล็กโทรด ทำให้อายุการใช้งานสั้นลง เพื่อกำหนดค่ากระแสไฟฟ้าที่เหมาะสม ควรตรวจสอบเส้นผ่านศูนย์กลางของก้อนโลหะและปริมาณการกระเด็น พร้อมกับค่อยๆ เพิ่มกระแสไฟฟ้าขึ้นทีละน้อย

สามารถป้องกันข้อบกพร่องที่เกิดจากกระแสเกินได้โดยการตั้งค่าขีดจำกัดบนที่ 1kA เพิ่มเติมเหนือค่ากระแสที่เป็นไปตามเส้นผ่านศูนย์กลางก้อนขั้นต่ำที่ระบุในมาตรฐาน JIS

จุดปรับแรงดัน

หากแรงดันไม่เพียงพอ การกระจายตัวจะเพิ่มมากขึ้น และพื้นผิวจะมีโอกาสเกิดการไหม้ได้มากขึ้น

ในทางกลับกัน หากแรงดันสูงเกินไป ความต้านทานการสัมผัสจะลดลง ปริมาณความร้อนจะลดลง เส้นผ่านศูนย์กลางและการเจาะของก้อนโลหะที่ต้องการจะไม่เพียงพอ และความแข็งแรงในการเชื่อมจะไม่เสถียร

เมื่อสังเกตพื้นผิวรอยแตก หากคุณเห็น "วงแหวนคู่ที่มีขอบด้านนอกเป็นสีน้ำเงินไหม้และตรงกลางไม่ละลาย" แสดงว่ามีการกดทับที่มากเกินไป

อีกสิ่งหนึ่งที่ควรคำนึงถึงคือค่าที่ตั้งไว้และแรงดันจริงอาจไม่ตรงกันเสมอไป สำหรับปืนลมและปืนเซอร์โว อาจมีบางกรณีที่ค่าที่ตั้งไว้จริงคือ5.0kNแต่ ใช้ จริง เพียง 4.5kN เท่านั้น เงื่อนไขเหล่านี้สามารถทำได้โดยการวัดและบันทึกแรงดันด้วยเกจวัดแรงดัน แล้วป้อนค่าจริงกลับ

ความสำคัญของเวลาเปิดเครื่อง

เมื่อตั้งค่าเวลาการจ่ายไฟ คุณต้องระวังความถี่ที่บริเวณชายแดนแม่น้ำฟูจิในจังหวัดชิซูโอกะ

ภาคตะวันออก50เฮิรตซ์ในภูมิภาค1เนื่องจากระยะเวลาการทำงานที่ยาวนาน60 เฮิรตซ์สำหรับการตั้งค่าภูมิภาค×1.2สามารถคำนวณได้ง่ายๆ โดยแปลงเป็น

การลดเวลาในการจ่ายกระแสไฟฟ้าจะช่วยลดการเกิดประกายไฟและระยะเวลารอบการทำงาน แต่การจัดตำแหน่งที่ไม่ถูกต้องหรือความแตกต่างของความหนาของแผ่นจะเพิ่มความเสี่ยงที่จะไม่ละลาย ดังนั้นจึงเป็นสิ่งสำคัญที่จะต้องรักษาช่วงการทำงานให้เหมาะสม โปรดตรวจสอบสามประเด็นต่อไปนี้เป็นแนวทาง

เส้นผ่านศูนย์กลางของก้อนโลหะเป็นค่า JIS ล่าง + 0.5 มม. ขึ้นไป

ปริมาณการกระเด็นอยู่ในเกณฑ์ที่อนุญาต

อุณหภูมิของอิเล็กโทรดไม่ได้อยู่ในแนวโน้มขาขึ้น

เมื่อตรวจสอบเงื่อนไข ให้ปรับตามลำดับ “กระแส → แรงดัน → ระยะเวลาของกระแส” จากนั้นปรับระยะเวลาของกระแสให้ละเอียดที่สุด แล้วคุณจะเข้าใกล้เงื่อนไขที่เหมาะสมที่สุดได้โดยไม่ต้องลังเล

การเชื่อมจุดด้วยก้อนโลหะ

ก้อนโลหะ (Nugget) คือหัวใจสำคัญของการประเมินคุณภาพในการเชื่อมจุด แม้ว่าจะเป็นไปตามเงื่อนไขหลักสามประการ ความแข็งแรงของรอยเชื่อมก็จะไม่เกิดขึ้น หากเส้นผ่านศูนย์กลาง รูปร่าง และโครงสร้างภายในของก้อนโลหะไม่เป็นไปตามค่ามาตรฐาน ต่อไปนี้ เราจะอธิบายรายละเอียดเกี่ยวกับก้อนโลหะ วิธีการผลิต และวิธีการตรวจสอบ

ความหมายและบทบาทของนักเก็ต

ก้อนโลหะเป็นส่วนหนึ่งของการเชื่อมจุด ซึ่งโลหะจะละลายและแข็งตัว ทำให้ชิ้นงานที่เชื่อมติดกันแน่นหนา

นี่คือส่วนที่สำคัญที่สุดที่รองรับความแข็งแรงของชิ้นส่วนที่เชื่อม และเมื่อขึ้นรูปอย่างถูกต้องแล้ว ก็จะสร้างข้อต่อที่แข็งและแข็งแกร่งกว่าโลหะเดิม

เพื่อตรวจสอบคุณภาพการเชื่อม มาตรฐานอุตสาหกรรมญี่ปุ่น (JIS) และมาตรฐานอื่นๆ กำหนดขนาด (เส้นผ่านศูนย์กลาง) ของก้อนโลหะ และรูปร่าง (รูปร่างพื้นผิวแตกหัก) ของก้อนโลหะเมื่อลอกชิ้นงานที่เชื่อมออก

ปัจจัยที่มีผลต่อเส้นผ่านศูนย์กลางของก้อนทองคำ

เส้นผ่านศูนย์กลางของก้อนโลหะถูกกำหนดโดยปัจจัยหลายประการ ได้แก่ ความหนาของแผ่น เส้นผ่านศูนย์กลางปลายอิเล็กโทรด กระแสไฟฟ้า แรงดัน และระยะเวลาการใช้งานกระแสไฟฟ้า ในการใช้งานในระยะยาว การสึกหรอของอิเล็กโทรดย่อมนำไปสู่การเพิ่มขนาดเส้นผ่านศูนย์กลางปลายอย่างหลีกเลี่ยงไม่ได้ การผสมผสานการแต่งผิวเป็นระยะและฟังก์ชันการติดตามกระแสไฟฟ้าอัตโนมัติ(ฟังก์ชันกระแสคงที่)ช่วยลดความผันแปรของเส้นผ่านศูนย์กลางของก้อนโลหะ

[ตัวอย่างความแตกต่างเนื่องจากวัสดุ]

・อะลูมิเนียม: เนื่องจากมีคุณสมบัตินำความร้อนสูง ความร้อนจึงมีแนวโน้มที่จะแพร่กระจายแม้ว่ากระแสไฟจะเพิ่มขึ้น ดังนั้นกระแสไฟจึงมีแนวโน้มที่จะไหลได้นานขึ้น

- เหล็กกล้าแรงดึงสูง: สร้างความร้อนได้ง่าย และหากเพิ่มกระแสไฟมากเกินไป ก็มีแนวโน้มที่จะระเบิดได้ ดังนั้นการปรับแรงดันจึงเป็นสิ่งสำคัญ

การตั้งค่าและเพิ่มประสิทธิภาพเงื่อนไขการเชื่อม

ในการเชื่อมจุด จำเป็นต้องกำหนดเงื่อนไขที่ตรงกับลักษณะของวัสดุและความหนาของแผ่น

การกำหนดค่ามาตรฐานตามตารางเงื่อนไขและการเลือกวัสดุและรูปร่างปลายที่ถูกต้อง จะทำให้ได้คุณภาพที่เสถียรและการผลิตที่มีประสิทธิภาพ

การใช้ตารางสภาพการเชื่อมจุด

ตารางสภาพการเชื่อมแสดง “ค่าการตั้งค่าโดยประมาณที่จะลองก่อน” ตามความหนาและประเภทของแผ่น

เงื่อนไขที่แนะนำของ RWMA คืออะไร?

ตารางเงื่อนไขที่แนะนำซึ่งเผยแพร่โดย Resistance Welding Manufacturers Association (RWMA) เป็นตัวอย่างทั่วไปของเงื่อนไขที่ผู้ผลิตหลายรายอ้างอิงถึงเป็นอันดับแรก

คอลัมน์แนวตั้งของตารางแสดงความหนาของแผ่นโลหะ ส่วนแกนนอนแสดงกระแสเชื่อม รอบการเชื่อม และแรงดันอิเล็กโทรด การตั้งค่าเงื่อนไขกลางเหล่านี้ (คลาส B) เป็นค่าเริ่มต้นในขั้นตอนการสร้างต้นแบบ จะช่วยป้องกันการซ่อมใหญ่ได้ โปรดทราบว่าประสิทธิภาพความร้อนขาเข้าจะแตกต่างกันไปขึ้นอยู่กับว่าแหล่งจ่ายไฟเป็นแบบอินเวอร์เตอร์หรือแบบไฟฟ้ากระแสสลับเฟสเดียว ดังนั้นผลลัพธ์ที่ได้จึงอาจแตกต่างกันไปแม้จะใช้ค่ากระแสไฟฟ้าเท่ากัน

กระดาน | อิเล็กโทรด | ที่สุด | ที่สุด | เงื่อนไขที่ดีที่สุด (คลาส A) | สภาพปานกลาง (คลาส B) | สภาวะปกติ (คลาส C) | |||||||

ม. | ม. | เวลา | แคนาดา | ไฟฟ้า | เวลา | แคนาดา | ไฟฟ้า | เวลา | แคนาดา | ไฟฟ้า | |||

0.4 | 3.2 | 12 | 8 | 10 | 4 | 120 | 5400 | 8 | 75 | 4400 | 20 | 40 | 3500 |

0.5 | 3.5 | 12 | 9 | 11 | 5 | 135 | 6000 | 10 | 90 | 5000 | 23 | 45 | 3900 |

0.6 | 4.0 | 12 | 10 | 11 | 6 | 150 | 6600 | 12 | 100 | 5500 | 26 | 50 | 4300 |

0.8 | 4.5 | 12 | 12 | 11 | 8 | 175 | 8000 | 16 | 120 | 6400 | 32 | 70 | 5000 |

1.0 | 5.0 | 12 | 18 | 12 | 10 | 220 | 9000 | 20 | 150 | 7200 | 36 | 85 | 5600 |

1.2 | 5.5 | 12 | 20 | 14 | 12 | 275 | 10000 | 23 | 175 | 8000 | 42 | 100 | 6100 |

1.4 | 6.0 | 12 | 24 | 15 | 14 | 320 | 10800 | 26 | 200 | 8600 | 46 | 120 | 6600 |

1.6 | 6.3 | 13 | 27 | 16 | 16 | 370 | 11600 | 30 | 230 | 9200 | 52 | 135 | 7100 |

1.8 | 6.7 | 16 | 31 | 17 | 18 | 430 | 12500 | 33 | 260 | 9800 | 54 | 155 | 7600 |

2.0 | 7.0 | 16 | 35 | 18 | 20 | 480 | 13200 | 38 | 300 | 10400 | 60 | 175 | 8000 |

2.3 | 7.6 | 16 | 40 | 20 | 24 | 570 | 14400 | 43 | 330 | 11000 | 65 | 200 | 8600 |

2.8 | 8.5 | 16 | 45 | 21 | 28 | 700 | 16000 | 52 | 430 | 12400 | 76 | 230 | 9500 |

3.2 | 9.0 | 16 | 50 | 22 | 32 | 820 | 17400 | 60 | 480 | 13200 | 84 | 285 | 10200 |

การเลือกใช้วัสดุเชื่อมและอิเล็กโทรด

เราจะจัดระเบียบเกณฑ์การเลือกที่รองรับการกำหนดเงื่อนไขโดยพื้นฐานจากสามมุมมอง: คุณสมบัติของวัสดุ วัสดุอิเล็กโทรด และรูปร่างปลาย

ประเภทและคุณสมบัติของโลหะ

อะลูมิเนียม: มีคุณสมบัตินำความร้อนสูงและระบายความร้อนได้ง่าย ดังนั้น นอกเหนือจากการเพิ่มกระแสไฟแล้ว ยังสามารถตั้งค่าเวลาการไหลของกระแสไฟได้โดยละเอียดอีกด้วย

ทองแดง: มีความต้านทานต่ำและมีการกระเด็นน้อย แต่มีแนวโน้มที่จะเกิดการกระเด็นได้หากแรงดันไม่เพียงพอ

ไททาเนียม: มีพื้นผิวที่ใช้งานได้ และเมื่อฟิล์มออกไซด์หนาขึ้น ก็จะยับยั้งการนำไฟฟ้า ดังนั้นจึงต้องใช้แรงดันสูงและบรรยากาศเฉื่อย

วิธีการเลือกวัสดุอิเล็กโทรด

คลาสของวัสดุอิเล็กโทรด RWMAจะถูกจัดตามความสมดุลระหว่างสภาพนำไฟฟ้าและความแข็ง

ยิ่งความแข็งของพื้นผิวสูงขึ้น การสึกหรอของอิเล็กโทรดก็จะช้าลง แต่ความร้อนที่เกิดขึ้นจะเพิ่มขึ้นเมื่อสภาพนำไฟฟ้าลดลง ดังนั้น จำเป็นต้องเสริมการออกแบบการระบายความร้อนเพื่อรักษาคุณภาพการเชื่อม

[ตัวอย่างการเลือกอิเล็กโทรด]

เหล็กกล้าแรงดึงสูง: เหล็กกล้าแรงดึงสูงได้รับการเลือกให้มีความสำคัญสูงเนื่องจากการสึกหรอของอิเล็กโทรดที่รวดเร็ว

อะลูมิเนียม: เนื่องจากการสร้างความร้อนที่ไม่เพียงพออาจเป็นปัญหาได้ จึงให้ความสำคัญกับการนำไฟฟ้าเป็นหลัก (ประเภทรัศมีเป็นเรื่องปกติ)

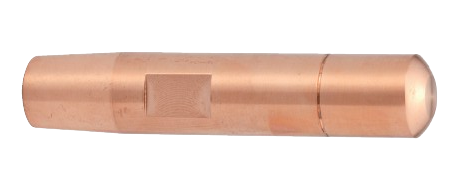

ประเภทของรูปร่างปลายอิเล็กโทรด

"รูปแบบ": รูปแบบและชื่อของปลายอิเล็กโทรดจะแตกต่างกันไปขึ้นอยู่กับผู้ผลิต

"F": ประเภทแบน

รูปทรงแบนราบช่วยลดรอยบุบบนชิ้นงานเชื่อม

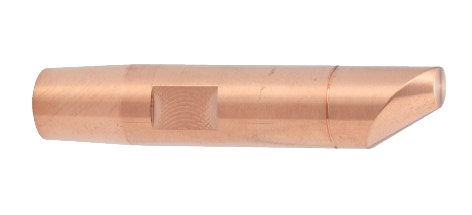

"R": ประเภทรัศมี

รูปทรงโดมอ่อนไหวซึ่งพื้นผิวเชื่อมจะกัดเข้าไปในวัสดุฐานเมื่อมีกระแสไฟฟ้าไหล

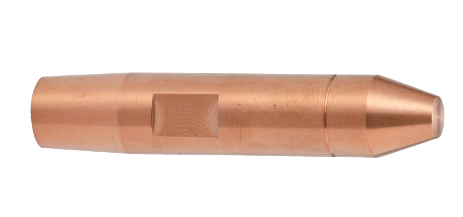

"D": รูปทรงโดม

เมื่อเปรียบเทียบกับรัศมี โดมจะมีมุมที่แหลมกว่า ส่งผลให้พื้นที่สัมผัสมีขนาดเล็กลงและมีการรวมกระแสที่ดีเยี่ยม

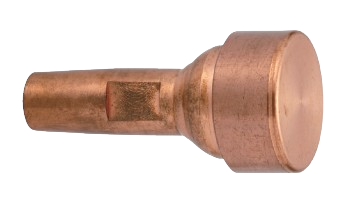

"CF": รูปทรงสี่เหลี่ยมคางหมูทรงกรวย

ปลายทรงกรวยที่มีพื้นผิวเชื่อมแบบแบน

"CR": รัศมีรูปสี่เหลี่ยมคางหมูทรงกรวย

ปลายทรงกรวยมีพื้นผิวเชื่อมรูปโดมที่อ่อนโยน

"E": ประเภทประหลาด

รูปทรงที่เพิ่มความสะดวกในการตีเมื่อต้องการตีที่ด้านหลังสุดของชิ้นงาน เช่น เมื่อต้องเชื่อม

"P": ประเภทจุด

รูปทรงที่มักใช้ในบริเวณที่มีพื้นที่เชื่อมแคบ

ปลายหมุน

พื้นผิวสัมผัสเรียบและคอเคลื่อนไหวได้อย่างราบรื่น ปรับให้เข้ากับชิ้นงาน

สรุป

ในบทความนี้ เราได้อธิบายเกี่ยวกับการตั้งเงื่อนไขสำหรับการเชื่อมจุดดังต่อไปนี้

・สามเงื่อนไขหลักสำหรับการเชื่อมจุด

・ก้อนโลหะเชื่อมจุด

・การปรับสภาพการเชื่อมให้เหมาะสม

・การเลือกวัสดุเชื่อมและอิเล็กโทรด

หากคุณประสบปัญหาในการตั้งค่าเงื่อนไขการเชื่อมจุด การเลือกอิเล็กโทรด หรือการเลือกเครื่องเชื่อม โปรดติดต่อ Daido Kogyo!