什麽是金屬鋸?關於材質和刀型的解說!

「什麽是金屬鋸?」「選什麽材質好呢?」「什麽是最好的刀片類型?」從事金屬切割加工的人可能都會有這樣的疑問。

在本文中,我們將全面解釋切割刀片的材料特性,主要刀片類型的差異,以及影響金屬鋸切割機性能的間距選擇提示。

目錄隱藏

- 1.什麽是金屬鋸?

- 2.關於金屬鋸的材質

- 3.關於切割金屬鋸

- 4.關於金屬鋸的刃型

- 4.1.高低刃 (HZ·C)

- 4.2.交替刃 (Chidori、BW、倒角)

- 4.3.槽刃 (槽口·CB·BN)

- 5.關於螺距的選擇

- 6.關於SZ (每個刀片的切入量)

- 7.關於金屬鋸角度

- 8.關於塗層

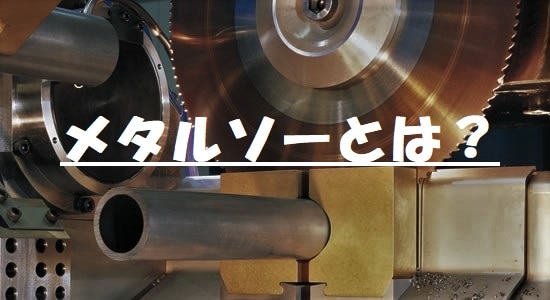

什麽是金屬鋸?

金屬鋸是用金屬制成的圓盤鋸,用於切割。

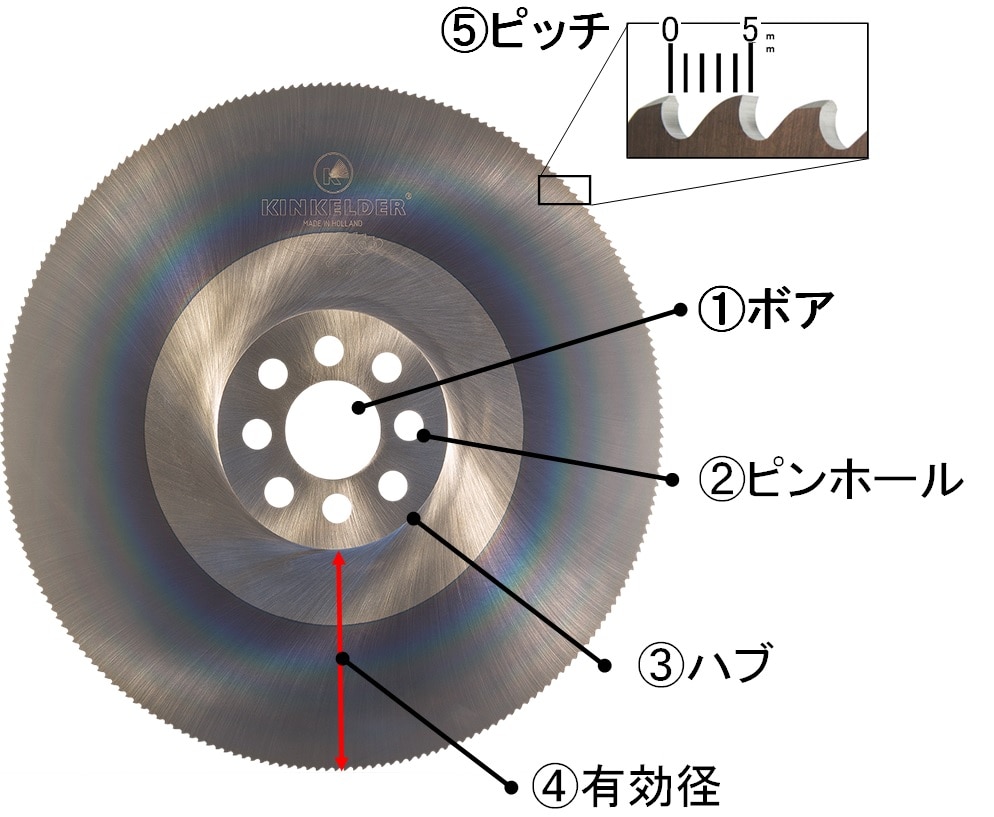

各部位有如下名稱。

(1) 毛邊

連接切斷機器的孔部。直徑 (大小) 因機械制造商、機型而異。

鏜孔直徑以32h (鏜孔直徑32mm)、50 h (鏜孔直徑50mm) 表示。

(2) 針孔

與切斷機器連接時的輔助孔部。

針孔的數量、直徑 (大小) 因機械制造商、機種而異。

(3) 輪轂

與切斷機器連接時,與機器接觸的中心端面。

(4) 有效直徑

可切斷。每次研磨都會減少。

(5) 螺距

表示鋸片的刀尖與刀尖之間的長度。在上圖中,間距表示為5mmP5。

用金屬鋸表現型式時,用

315Φ (外徑) ×2.5t (厚度) ×32h (鏜孔直徑) ×P5 (或刃數) +刃型

等表示,各有含義。

關於金屬鋸的材質

被稱為金屬鋸的高速鋼(high-speedsteel)是為了彌補工具鋼在高溫下的耐軟化性差,作為可實現更高速切削金屬材料的工具材料而開發的鋼。也稱為高速工具鋼。

“高速鋼”的稱呼是“高速鋼”的縮略語,另外,簡記為HSS的高速鋼是為了提高高溫下的硬度和耐軟化性,在鋼中大量添加鉻、鎢、鉬、釩等金屬成分,實施淬火等熱處理後,研磨成形而使用的。

與超硬合金相比,雖然耐磨損性較差,但韌性較強,在實現更高速切削的今天,通過粉末冶金法實現了組織的微細化和更高的合金化。

“燒結高速 (工具) 鋼” (粉末高速鋼)、通過物理氣相沉積 (PVD) 法在表面形成氮化鈦 (TiN) 等高耐磨性被膜的形成在硬質合金中,包括這些,用於在韌性不足的區域進行金屬加工的工具,主要用作鉆頭,立銑刀和金屬鋸片的材料。

另外,添加了鈷的高速鋼被特別稱為“鈷高絲”,其回火抵抗性及高溫硬度更高,在加工時會在高溫下的不銹鋼開孔等場合使用。

日本工業標準 (JIS) 中規定了13種高速鋼為“JIS G4403”。其中,高速鋼由編號之前的符號“SKH”標識,分別為鋼,Kougu (工具) 和高速的首字母縮寫。

摘自維基百科

請記住金屬鋸的材質有HSS (高斯)和鈷高斯。在外國叫做M2 M35。

關於切割金屬鋸

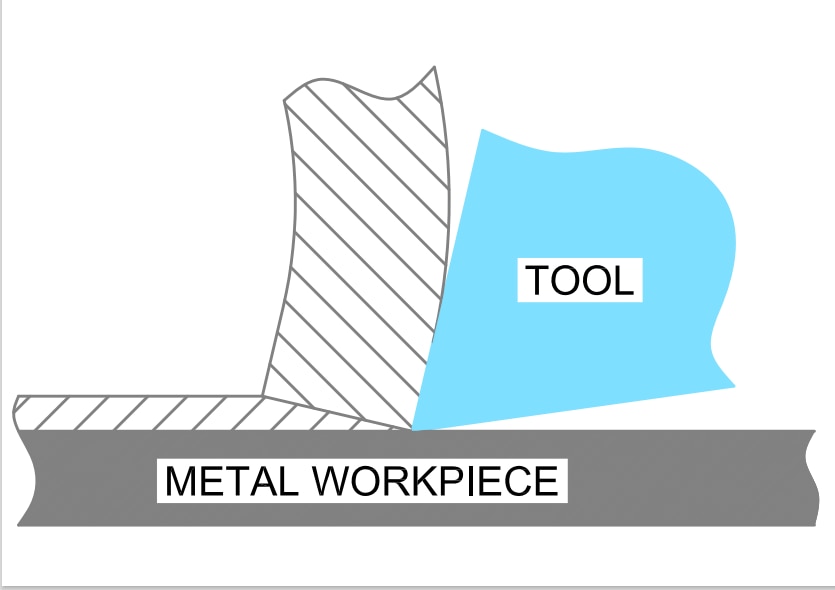

下圖顯示了金屬鋸的刀尖是如何進入材料的。

※摘自Kinkelder公司的材料

從該圖中可以看出,金屬鋸的刀尖咬入材料(切削)、

制造切屑並通過摩擦產生熱量的是金屬鋸切斷。

※通過上述工序,金屬鋸刀刃上會發生磨損。

關於金屬鋸的刀型

我來介紹金屬鋸有代表性的3種刀型。

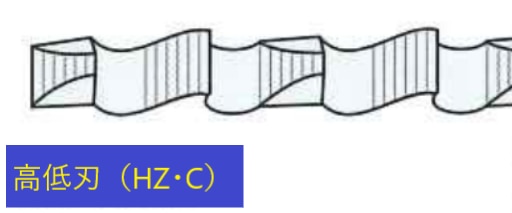

高低刃 (HZ·C)

金屬鋸的基本刃型。

被切割材:適用於無痕或厚壁材

切削阻力:小 (2刃切屑3份)

表面粗糙度:粗間距:4以上

備註:對應難切削材料

交替刀片 (Chidori、BW、倒角)

薄壁管等基本款式。

被切割材料:面向薄壁管材

切削阻力:中 (鋸片的2/3)

表面粗糙度:細間距:3~4

備註:面向低旋轉・手動機

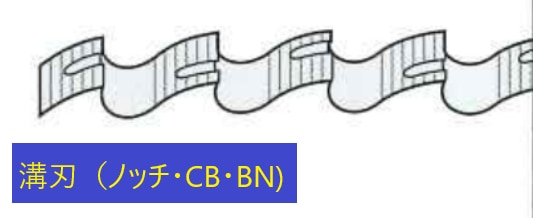

槽刃 (槽口·CB·BN)

這裡是最新技術。

被切割材:薄壁管材等

切削阻力:大 (1刃切屑2份)

表面粗糙度:細間距:4~9

備註:面向自動機械的高速旋轉切割面很漂亮

※需要機械剛性塗層不適合角度切割 (如果角度切割沒有問題,可以使用)

這3種刃型是基本,重視表面粗糙度,在無垢材料中也有使用槽刃等的實績,上述以外的刃型 (例如不等間距等) 的技術探索也很盛行。

※金屬鋸的使用極限和無法切割的判斷標準因用戶而異,因此最終基本是在實際切割測試的基礎上決定用戶專用的刀型。

本公司支持那個判斷基準的確立。

關於螺距選擇

※重要的是檢查切斷長度※

切斷長度是刀具切入材料時最長的切削距離。

※來自Kinkelder公司的材料

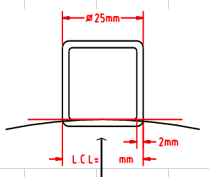

上圖顯示了本公司的卡爾滕巴赫切割機從下往上切削方管時的情況,圖中顯示了方管底部切斷長度 (刀具相對於材料切削的最長距離) 變長的部分。

必須以對該1號刀刃施加負荷的切斷長度為基準,確定刀具的間距 (刃數)。

為什麽必須針對切斷長度選擇節距 (刃數)?

如果一個刀刃相對於切斷長度從下方切入,同時向上推進進行切削時,會產生材料切屑和熱。

該材料的切粉會產生負荷,對刀刃產生磨損,左右鋸片的消耗。

另外,由於刀具在整個切斷長度內一邊切入一邊前進,因此切屑也會在切斷長度內產生。

切屑像彈簧一樣卷起來被稱為刀底的部分卷起來。

您也許可以想象,對於較長的切割長度,較小的間距會堵塞 (切屑堆積在刀底),相反,對於較短的切割長度,較大的間距不會提高切削效率。

而且,切粉量也會根據SZ的值而變化,所以我們也必須考慮這個。因此,有必要根據切割,切割機器和刀具選擇適當的間距。

例如,本公司根據上述情況,以螺距的選擇過程為例,對刀片的負荷 (標記為SZ=1個刀片的切入量) 取決於被切割材料和切割設備,假設使用Kinkelder公司的高科技鋸片、高剛性自動切割設備 (周速150m/min),以1個刀片的切入量SZ=0.08mm的負荷計算,50見方的2.3t管道的螺距可計算為10。

※計算的詳細內容由於篇幅的關係就割愛了。根據切斷機器的周速,螺距的想法也會發生變化,本公司將提供支持。

關於金屬鋸角度

※如果你改變它,切割結果可能會改變?

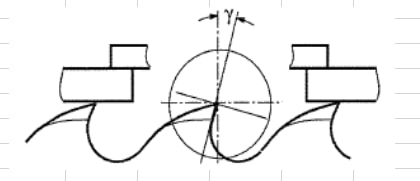

γ:擠壓角度根據形狀及材質變化

鐵基本:18度 (Kinkelder公司推薦) 鋁等:25度

※參考400~500N/mm2管

最好考慮刀片從機器的哪個位置進入材料。各公司各有不同 (進入角度、擺動及直線前進)。

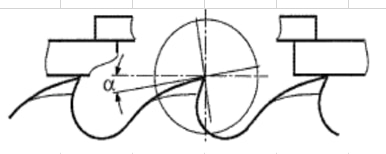

通常情況下,切割材料越硬,角度越小的方向 (從切削變為剪切) *接近切削器切割 (需要剛性和扭矩)

鐵基本款:8度 (Kinkelder公司推薦) 鋁:12度

※參考400~500N/mm2管材

最好考慮刀片從機器的哪個位置進入材料。每家公司都有差異 (進入角度,擺動和直線前進) 。

一般來說,被切割材料越硬,角度越小。

從上述削尖的話容易咬進去容易缺損,變粗的話雖然結實但是很難切。可以這麽說。

關於塗層

最近,刀具也有黑色的和金色的吧?

為什麽要塗塗層,有3個目的。

提高鋸片的耐磨性

① 塗層提高表面硬度(1,500~3,500HV)

參考硬度

HSS:760~840HV TCT (超硬碳化鎢) :1400HV左右

② 平滑表面,減少刀尖和整體的摩擦阻力

③ 減少切斷時產生的對鋸板的熱害

④ 鋸片表面的抗氧化

提高工作效率

① 可以快速切斷→可以加快速度。可以增加切入量

② 通過減少刀尖磨損延長壽命

③減少毛刺發生

④ 可減少切削油等

提高成本和工作效率

① 每小時產量增加

② 減輕機械負擔

③ 延長壽命降低能耗(特別是減少拋光次數)

④ 通過減少毛刺改進毛刺清除工作

⑤ 鋸片更換時間等的減少

⑥ 通過減少切削油減少消耗費用和改善工作環境

鍍膜的鋸片價格也很高,但如果延長使用壽命,特別是再研磨的金屬鋸,研磨次數✖延長的條數可以削減費用。

最後,有人說,只要改用高科技鋸,切割成本就會減半。

我們公司會試算一次,請叫我。

感謝您閱讀到最後。

可通過下方的按鈕免費下載金屬鋸的商品目錄。