完全掌握點焊條件!優化的質量和效率設置

成品率很難提高,生產效率也會下降。在這種情況下,點焊的設置值通常固定為“臨時”。

只需稍微微調電流,加壓等,就會增加濺射,無法提供穩定的焊接條件。

為了打破這種惡性迴圈,保持穩定的強度進行生產,最優化“三大條件”非常重要。在本文中,我們將解釋具體方法。

了解點焊基礎知識

在這裡,基於點焊 (電阻焊) 的機制,我們組織了稱為三大條件的“焊接電流,通電時間,加壓”的相互作用,並係統地捕獲一系列流程,直到熔塊形成我會解釋一下。

什麽是點焊?

“點焊”是一種粘合金屬的技術,它是一種用電極夾住金屬板,通過大電流局部產生熱量,熔融和粘合的方法。有關此焊接技術的更多信息,請參閱以下文章。

點焊的三大條件

點焊 (電阻焊) 的三大條件是『焊接電流 (I) 』『通電時間 (t) 』『加壓 (F) 』。

確定產生這些條件的熱量的強度和擴散方式,從而確定金塊的大小和熔化狀態。

任一1如果超出適當範圍,將發生濺射增大、未熔化、剝離等不良現象。

焊接電流的設定方法

〈電流值的基準和計算方法〉

計算不同厚度板材的電流基準時,常用的公式是“I=k×t^0.5”(I:電流、k:係數、t:厚度)。

該公式是一種有效的實用方法,它考慮了焊接機的能力和電極壽命,因此即使焊接工件厚度發生變化,所需電流也不會急劇增加。

〈過電流的風險和適當的設定方法〉

電流過強會產生濺射 (金屬飛濺),熔化的金屬會附著在電極上,縮短電極的壽命。為了決定適當的電流值,一邊一點點提高電流,一邊確認金塊直徑和濺射量的方法是有效的。

在滿足JIS規格規定的最小滑塊直徑的電流值的基礎上,再加上1kA的值為上限,可防止過電流引起的不良。

壓力調整點

加壓不足的話,飛濺增加,表面容易燒焦。

相反,加壓過強時,接觸阻力下降,熱量減少,必要的焊塊直徑、必要的熔化不充分,焊接強度不穩定。

觀察破損表面時,若能看到「外圓呈藍色,中心未熔化的雙環」,則表示加壓過多。

更值得註意的是,設定值與實際壓力不一定匹配。在氣槍和伺服槍中,有時即使設定為5.0kN,實際上只對4.5kN施加了壓力。通過利用加壓計測量、記錄加壓,並反饋實測值,條件得以完善。

通電時間的重要性

設定通電時間時,必須註意以靜岡縣富士川為界的頻率。

由於東部50Hz地區的1迴圈時間較長,相對於西部60Hz地區的設定值,用“×1.2”換算即可輕松計算。

縮短通電時間的話會減少濺射和縮短迴圈時間,但是有芯偏離和板厚差的話未熔化的風險會增加,所以遵守適當的範圍很重要。請確認以下三點作為指導。

金塊直徑在JIS下限+0.5mm以上

濺射可接受

電極溫度沒有上升趨勢

在審查條件時,如果您按照“電流→加壓→通電時間”的順序在最後對通電時間進行微調,您將毫不猶豫地接近適當的條件。

點焊鑄錠

焊塊是點焊質量判斷的核心。即使三大條件適當,如果焊塊直徑、形狀、內部組織不滿足規格值,焊接強度也不成立。從這裡開始,我將具體解釋“如何做”和“如何檢查”關於金塊。

金塊定義和角色

金塊是指金屬在點焊中熔化凝固,將焊接工件緊密連接的部分。

這是支撐焊縫強度的最重要部分,如果正確形成,它將形成比原始金屬更硬和更堅固的連接。

為了確認焊接質量,日本的工業標準 (JIS) 等對焊塊的大小 (直徑) 及剝離焊接工件時焊塊的形狀 (破面形狀) 制定了標準。

影響金塊直徑的因素

滑塊直徑由板厚、電極前端直徑、電流、加壓、通電時間等多種因素決定。在長期使用中,由於電極磨損導衹的尖端直徑擴大是不可避免的。通過組合定期敷料和電流自動追蹤功能(恆流功能),可以抑制滑塊直徑的偏差。

【材質不同的例子】

·鋁:由於高導熱,即使電流增加,熱量也容易擴散,並且存在延長通電時間的趨勢。

・高張力鋼:容易發熱,電流過高容易發生爆飛,加壓調整是關鍵。

設置和優化焊接條件

對於點焊,必須根據材料特性和板厚設置條件。

參考條件表確定基準值,正確選擇材質、前端形狀,可實現穩定品質與高效率生產。

利用點焊條件表

焊接條件表根據板厚度和類型顯示“初步嘗試的近似設置值”。

什麽是RWMA建議?

美國電阻焊接機制造商協會 (RWMA) 發佈的“推薦條件表”是許多制造商首先參考的常見條件示例。

表的縱列表示板厚,橫軸表示焊接電流,通電周期,電極加壓。通過在原型階段將此中等條件 (B類) 設置為起始值,可以防止大的返工。請註意,不同的電源是逆變器電源還是單相交流電源,熱效率也不同,因此即使電流相同,熱效率也不同。

板 | 電極 | 最 | 最 | 最佳條件 (A類) | 中等條件 (B類) | 普通條件 (C類) | |||||||

m | m | 時 | 加壓 | 電 | 時 | 加壓 | 電 | 時 | 加壓 | 電 | |||

0.4 | 3.2 | 12 | 8 | 10 | 4 | 120 | 5400 | 8 | 75 | 4400 | 20 | 40 | 3500 |

0.5 | 3.5 | 12 | 9 | 11 | 5 | 135 | 6000 | 10 | 90 | 5000 | 23 | 45 | 3900 |

0.6 | 4.0 | 12 | 10 | 11 | 6 | 150 | 6600 | 12 | 100 | 5500 | 26 | 50 | 4300 |

0.8 | 4.5 | 12 | 12 | 11 | 8 | 175 | 8000 | 16 | 120 | 6400 | 32 | 70 | 5000 |

1.0 | 5.0 | 12 | 18 | 12 | 10 | 220 | 9000 | 20 | 150 | 7200 | 36 | 85 | 5600 |

1.2 | 5.5 | 12 | 20 | 14 | 12 | 275 | 10000 | 23 | 175 | 8000 | 42 | 100 | 6100 |

1.4 | 6.0 | 12 | 24 | 15 | 14 | 320 | 10800 | 26 | 200 | 8600 | 46 | 120 | 6600 |

1.6 | 6.3 | 13 | 27 | 16 | 16 | 370 | 11600 | 30 | 230 | 9200 | 52 | 135 | 7100 |

1.8 | 6.7 | 16 | 31 | 17 | 18 | 430 | 12500 | 33 | 260 | 9800 | 54 | 155 | 7600 |

2.0 | 7.0 | 16 | 35 | 18 | 20 | 480 | 13200 | 38 | 300 | 10400 | 60 | 175 | 8000 |

2.3 | 7.6 | 16 | 40 | 20 | 24 | 570 | 14400 | 43 | 330 | 11000 | 65 | 200 | 8600 |

2.8 | 8.5 | 16 | 45 | 21 | 28 | 700 | 16000 | 52 | 430 | 12400 | 76 | 230 | 9500 |

3.2 | 9.0 | 16 | 50 | 22 | 32 | 820 | 17400 | 60 | 480 | 13200 | 84 | 285 | 10200 |

焊接材料和電極的選擇

從材料特性、電極材質、尖端形狀這3個視點出發,整理從根本上支撐條件設定的選定標準。

金屬的種類和特性

鋁:高熱傳導容易冷卻,因此除了增大電流外,通電時間也要詳細設定

銅:低電阻且濺射較少,加壓不足時容易濺射

鈦:具有活性表面,氧化膜加厚後會妨礙通電,因此需要同時使用高加壓+惰性氣氛

電極材質的選擇方法

RWMA的電極材質等級根據導電率和硬度的平衡進行了整理。

表面硬度越高,電極磨損越慢,但電導率越低,發熱越多,因此必須加強冷卻設計,才能保證焊接質量。

【電極的選擇例】

高張力鋼:因電極磨損較快,優先選擇高度

鋁:因容易產生發熱不足問題,優先選擇傳導率 (一般為弧線型)

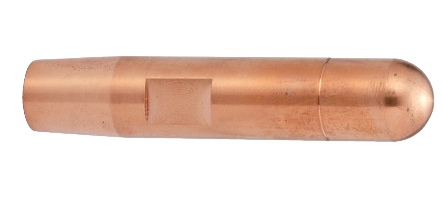

關於電極尖端形狀的種類

“型號”:名稱電極晶片的型號和名稱因制造商而異。

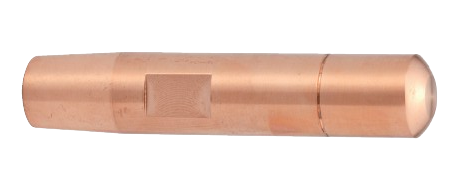

“F”:平面

平坦的形狀,盡量不在焊接工件上留下痕跡

“R”:環形

在平緩的圓頂中,焊接面隨著通電進入母材的形狀

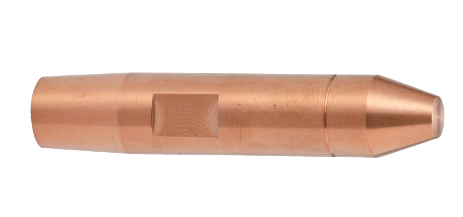

D:圓頂

與電弧相比,採用銳角圓頂,接觸面積小,電流集中性好的形狀

CF:錐形梯形

錐形尖端的焊接面是扁平的

CR:錐形梯形弧線

圓錐形的頂端,焊接面平緩的圓頂形狀

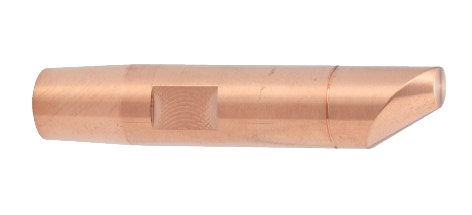

E:偏心

在焊接工作時,當您想要盡可能接近內部時,可以提高接近度的形狀

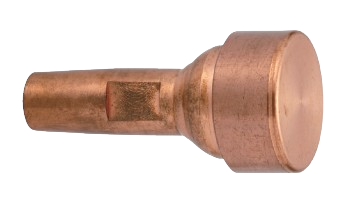

“P”:點形

焊接部空間狹窄的地方常用的形狀

旋轉晶片

側面平坦,頸部平滑運動,適合工裝的形狀

總結

在本文中,我們解釋了點焊條件設置的以下內容。

·點焊的三大條件

・關於點焊的焊塊

・焊接條件的優化

・焊接材料和電極的選擇

\在點焊的條件設定、電極的選擇、焊接機的選擇上有睏難的人請一定與大同興業商談!/