メタルソーとは? 材質や刃型について解説!

「メタルソーとは何か?」「どの材質を選べばいい?」「最適な刃型は?」金属の切断加工に携わる方なら一度は抱いたことのある疑問かもしれません。

本記事では切断刃の材質特性から主要な刃型の違い、さらにはメタルソー切断機の性能を左右するピッチ選定のコツまで網羅的に解説します。

目次[非表示]

- 1.メタルソーとは?

- 2.メタルソーの材質について

- 3.メタルソーの切断について

- 4.メタルソーの刃型について

- 4.1.高低刃(HZ・C)

- 4.2.交互刃(チドリ・BW・面取り)

- 4.3.溝刃(ノッチ・CB・BN)

- 5.ピッチの選定について

- 6.SZ(1刃あたりの切り込み量)について

- 7.メタルソーの角度について

- 8.コーティングについて

- 8.1.鋸刃の耐摩耗性の向上

- 8.2.生産性の向上

- 8.3.費用と作業性の改善

メタルソーとは?

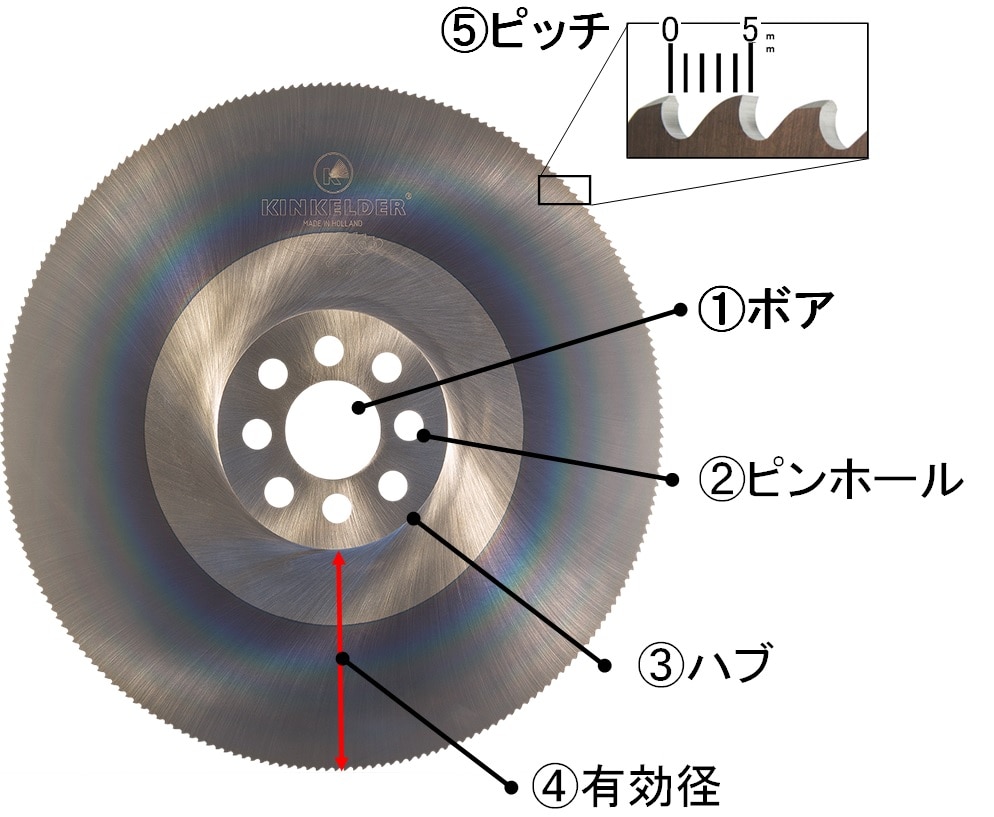

メタルソーとは、切断するために金属で作られた円盤状の鋸です。

下記のように各部位に関して名称があります。

①ボア

切断機械と接続する穴部。径(大きさ)は機械メーカー、機種により異なります。

ボア径は、32h(ボア径32mm)、50 h(ボア径50mm)と表されます。

②ピンホール

切断機械と接続する際の補助となる穴部。

ピンホールの数、径(大きさ)は機械メーカー、機種により異なります。

③ハブ

切断機械と接続する際の、機械と接触する中心端面。

④有効径

切断できる範囲です。研磨するたびに、減少します。

⑤ピッチ

鋸刃の山と山の間の長さを表します。上記図の場合、ピッチ5mm P5と表します。

メタルソーを型式を表現する際は、

315Φ(外径)× 2.5t(厚さ)× 32h(ボア径)× P5(もしくは刃数)+ 刃型

などと表し、それぞれに意味があります。

メタルソーの材質について

メタルソーと呼ばれる高速度鋼(こうそくどこう、high-speed steel)は工具鋼における高温化での耐軟化性の低さを補い、より高速での金属材料の切削を可能にする工具の材料とするべく開発された鋼です。高速度工具鋼(high-speed tool steel)とも呼ばれます。

「ハイス」の呼称は、「ハイスピード・スチール」が縮まったもので、また、HSSと略記される高速度鋼は、高温化での硬さや耐軟化性を高めるべく、鋼にクロム、タングステン、モリブデン、バナジウムといった金属成分を多量に添加したもので焼入れ等の熱処理を施した後、研磨により成形して使用されています。

超硬合金と比較すると、耐摩耗性において劣るが靭性に富み、より高速切削を可能とした今日では、粉末冶金法により組織の微細化やさらなる高合金化を図っています。

「焼結高速度(工具)鋼」(粉末ハイス)や、物理気相蒸着(PVD)法による表面への窒化チタン(TiN)等の高耐摩耗性被膜の形成が盛んに行われており、これらを含めて超硬合金では靭性の不足する領域での金属加工に用いられる工具、主にはドリルやエンドミル、金属用鋸刃の材料として使われています。

また、コバルトを添加した高速度鋼はとくに「コバルト・ハイス」と呼ばれ、より焼きもどし抵抗性や高温硬さが高く、これは加工時により高温に曝されるステンレス鋼の穴あけなどに使用されます。

日本工業規格(JIS)においては、「JIS G4403」として13種の高速度鋼が規定されている。この中で高速度鋼は番号に先立つ記号「SKH」で識別されるが、これは、Steel、Kougu(工具)、High-speedのそれぞれ頭文字である。

ウィキペディアより抜粋

メタルソーの材質はHSS(ハイス)とコバルトハイスがあると覚えておきましょう。外国では M2 M35 と言ったりします。

メタルソーの切断について

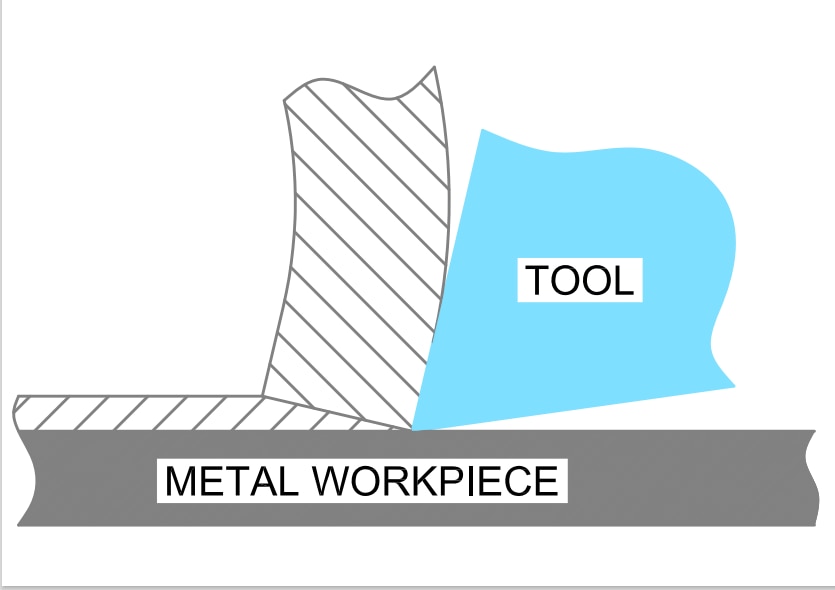

下記の図はメタルソーの刃先が材料にどのように入っていくかを表した図になります。

※キンケルダー社資料より抜粋

この図から分かるように、メタルソーの刃先が材料に食い込み(切削)、

切粉を作り摩擦による熱を発生させることがメタルソー切断であります。

※上記の工程により、メタルソー刃先に摩耗が発生します。

メタルソーの刃型について

メタルソーの代表的な3つの刃型を紹介します。

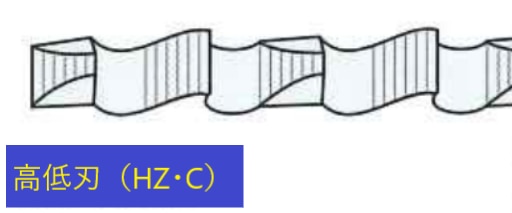

高低刃(HZ・C)

メタルソーの基本の刃型とされてきました。

被切断材:ムク材や厚肉材向け

切削抵抗:小(2刃で切粉3分割)

面粗度:粗い ピッチ:4以上

備考:難削材に対応

交互刃(チドリ・BW・面取り)

薄肉パイプ等はこちらが基本となります。

被切断材:薄肉パイプ材向け

切削抵抗:中(鋸刃の2/3)

面粗度:細かい ピッチ:3~4

備考:低回転・手動機向け

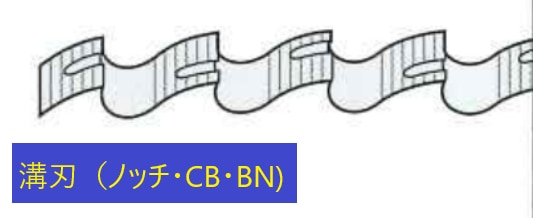

溝刃(ノッチ・CB・BN)

最新の技術がこちらになります。

被切断材:薄肉パイプ材 他

切削抵抗:大(1刃で切粉2分割)

面粗度:細かい ピッチ:4~9

備考:自動機向け 高速回転 切断面が綺麗

※要 機械剛性 コーティング 角度切断不向き(角度切断でも問題なければ使用できます)

この3つの刃型が基本となっておりますが、面粗度を重視で無垢材にも溝刃等を使っている実績もあり、上記以外の刃型(例えば不等ピッチ 等)の技術探求も盛んに行われております。

※メタルソーの使用限界や切れる切れないの判断基準はユーザー様により様々ですので、最終的には実際の切断テストを行った上でユーザー様専用の刃型を決定することが基本です。

弊社がその判断基準の確立のサポートを致します。

ピッチの選定について

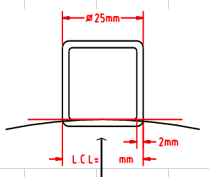

※大事なことは切断長を調べること※

切断長とは、刃物が材料に対して切り込んでいくときに一番長く切削する距離をいいます。

※キンケルダー社資料より

上記の図は、弊社カルテンバッハ切断機において角パイプを下から上に切り上げる際の図を示しており、角パイプの底部分で切断長(刃物が材料に対して1番長く切削する距離)が長くなる部分を図に示してます。

この1番刃に負荷がかかる切断長を基準に刃物のピッチ(刃数)を決定する必要があります。

なぜ、切断長に対してピッチ(刃数)を選定する必要があるのでしょう?

仮に切断長に対して1つの刃が下から切り込みながら押し上げられ切削する場合、材料の切粉と熱が発生します。

その材料の切粉は負荷となり、刃に対して摩耗をあたえ鋸刃の消耗を左右します。

また、切断長全体を刃物が切り込みながら進むので切粉も切断長の長さで発生することになります。

その切粉がくるくるバネのように巻かれて刃底と呼ばれる部分に巻き取られていきます。

あとは想像できるかもしれませんが、長い切断長に対して小さいピッチでは目詰まり(刃底に切粉がたまる)、逆に短い切断長に対して大きなピッチは切削の効率があがりません。

そして、SZの値によって切粉量も変化するため、こちらも考慮をしなければなりません。よって、切るもの・切る機械・刃物によって適正なピッチを選択する必要があるのです。

例えば、上記を踏まえた弊社でのピッチの選定プロセスの例ですが、刃に対する負荷(SZと表記=1刃あたりの切り込み量)は被切断材や切断する機械によって左右されますが、仮にキンケルダー社のハイテクノロジー鋸刃で高剛性の自動切断機械(周速150m/min)の場合、1刃あたりの切り込み量 SZ=0.08mmの負荷で計算すると、50角の2.3tのパイプにおいてはピッチが10と計算することができます。

※計算の詳細は紙面の関係で割愛いたします。切断する機械の周速により、ピッチの考え方も変わりますので弊社にてサポート致します。

SZ(1刃あたりの切り込み量)について

※使っている機械によって違います。

切り込み量とは1刃あたりにどれだけ切削をさせるかということであり、これは、刃袋(刃底)と切断長と相関関係(俗にいう目詰まり)にあるといえます。

また、切断する機械の剛性にも左右されており、手動機は小さく高剛性の機械は高く設定を行います。それとは別に、刃物の厚みや刃物の側面形状(POWER形状)等で高く設定することもあります。

基本的には摩耗の観点からも手動機等の切断時の切り上げが人力等の場合は最小で0.03mm、カルテンバッハ切断機等で比較的低速で油圧送りにて重切削をする場合は0.13mmぐらいまで設定することもあります。

また、切断する材料によりSZの考え方を変える必要もあります。

(非鉄=高く バネ鋼=低く)。

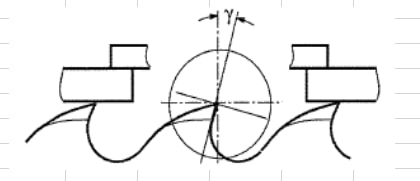

メタルソーの角度について

※変更してみたら切断成績変わるかも?

γ:スクイ角度 形や材質により変化させる

鉄 基本:18度(キンケルダー社推奨) アルミ等:25度

※ 参考400~500N/m㎡ パイプ

お使いの機械でどの位置から刃が材料に入っているか考慮することが望ましい。各社それぞれの違い(進入角やスイング・直進)がある。

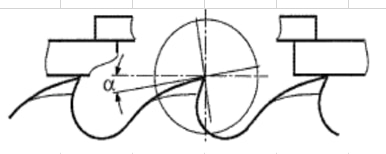

一般的には、被切断材が硬いほど角度を小さくする方向(切削よりせん断になっていく)※チップソー切断に近づいていく(剛性とトルクが必要)

鉄 基本:8度(キンケルダー社推奨) アルミ:12度

※ 参考400~500N/m㎡ パイプ

お使いの機械でどの位置から刃が材料に入っているか考慮することが望ましい。各社それぞれの違い(進入角やスイング・直進)がある。

一般的には、被切断材が硬いほど角度を小さくする方向。

上記から尖らせた方が食い込みやすく欠けやすい、太くしたら丈夫になるけど切りにくくなるといえるでしょう。

コーティングについて

最近、カッターも黒いヤツとか金色のヤツあるよね?

なぜ、コーティングをかけるのかですが、目的として3つあります。

鋸刃の耐摩耗性の向上

①コーティングにより表面硬度の向上(1,500~3,500HV)

参考硬度として

HSS:760~840HV TCT(超硬 タングステンカーバイト):1400HV 程度

②表面をなめらかにし、刃先や全体に対しての摩擦抵抗の軽減

③切断時に発生する鋸板への熱害の低減

④鋸刃表面の酸化防止

生産性の向上

①早く切断できる→周速を速くできる。切り込み量を多くできる

②刃先の摩耗低減によるロングライフ化

③バリの発生低減

④切削油等を少なくできる

費用と作業性の改善

①時間あたりの生産量が増加

②機械の負担軽減

③ロングライフ化による消耗費削減(特に研磨回数の減少)

④バリの低減によるバリ取り作業の改善

⑤鋸刃交換時間等の軽減

⑥切削油を少なくできることによる消耗費軽減や作業環境の改善

コーティングの鋸刃は値段も高いですが、その分ライフが伸びれば特に再研磨するメタルソーは 研磨回数分 ✖ 伸びた本数分 の費用が削減できます。

最終的には、ハイテク鋸にかえるだけで切断のコストが半減したなんて話もあります。

1度弊社で試算させていただくので、お声がけください。

最後までお読みいただきありがとうございます。

下のボタンから無料でメタルソーのカタログダウンロードが可能です。