乾燥炉の構造と仕組みを徹底解説|品質安定化の秘訣

新しい設備導入の際にどの乾燥炉を選べば良いか迷ったことはございませんか。乾燥炉は、製品品質を大きく左右する重要な設備です。

本記事では、乾燥炉の基本的な役割から、ガス式やバッチ式、熱風循環式といった種類、品質を安定させるための温度制御技術、そして用途に最適な一台を選定するポイントまで幅広く解説いたします。

目次[非表示]

- 1.乾燥炉とは何か

- 2.ガス式乾燥炉とは

- 2.1.ガス式乾燥炉の構造と仕組み

- 2.1.1.LPGを使用した加熱方式

- 2.1.2.LNGを使用した加熱方式

- 2.2.バーナーの種類と特長

- 2.2.1.ガンタイプバーナー

- 2.2.2.ダクトタイプバーナー

- 3.熱風循環式乾燥炉とは

- 3.1.熱風循環式乾燥炉の構造と仕組み

- 3.1.1.循環ファンによる均熱化

- 3.1.2.プログラム制御による温度管理

- 3.1.3.熱損失削減の方法

- 3.2.塗装乾燥炉の構造と用途

- 3.2.1.塗装工程での乾燥の重要性

- 3.2.2.塗装乾燥炉の温度制御技術

- 4.施工実績

- 5.乾燥炉の選定と導入ポイント

- 6.まとめ

乾燥炉とは何か

乾燥炉の基本的な定義やその機能について解説します。

基本的な役割や工業炉としての重要性を詳しく見ていき、乾燥炉について理解を深めましょう。

乾燥炉の役割

乾燥炉は、部品や部材を加熱することで、そこに含まれる溶媒や水分を除去するための装置です。単に「乾かす」というイメージがあるかもしれませんが、その役割は多岐にわたります。

役割 | 01 |

耐久性や外観品質の向上

塗装された製品の塗膜を適切な温度と時間で硬化させることで品質の向上が実現します。

役割 | 02 |

水切り乾燥

金属部分を洗浄した後に残る水滴を完全に除去することにより錆の発生を防ぎ、後の工程での不良を防ぎます。

役割 | 03 |

アニール処理

樹脂部品の製造工程において成型時に生じる内部の歪みを取り除く処理です。専用の熱処理炉が用いられることもありますが、乾燥炉を利用して同様の効果を得るケースも少なくありません。

乾燥炉の重要性

乾燥工程は、耐久性、外観の美しさ、そして性能を決定づける重要なステップです。この工程が適切に行われないと、どんなに優れた材料や加工技術を用いても、最終製品の品質が十分に発揮されない可能性があります。

また、乾燥工程の効率性は、生産全体のリードタイムや製造コストに直接的に影響します。例えば、乾燥時間が長すぎれば生産効率が低下し、エネルギーコストも増加します。逆に、乾燥が不十分であれば、不良品の発生や再加工が必要となり、さらなるコストと時間のロスに繋がります。

ガス式乾燥炉とは

ガス式乾燥炉は、LPG(液化石油ガス)やLNG(液化天然ガス)などを燃料とし、熱風を発生させてワークを乾燥させる装置です。

ガス式乾燥炉の構造と仕組み

ガス式乾燥炉は、主に炉本体(チャンバー)、熱源となるガスバーナー、炉内の空気を循環させるための循環ファン、そして燃焼ガスを排出する排気ダクトといった要素から成り立っています。

加熱方式は、バーナーで発生した熱風を炉内に直接供給する直接加熱方式がよく用いられます。熱効率が高いというメリットがあり、特に金属製のワークの乾燥に多く採用されています。また、熱風循環方式と組み合わせることで、炉内の温度を均一に保ち、ワーク全体をムラなく乾燥させることが可能です。

バッチ式乾燥炉は、少量多品種の生産や、乾燥条件の異なるワークを順番に処理する場合に特に有効です。ただし、ワークの出し入れ時に炉内温度が低下するため、連続生産には不向きな側面もあります。

LPGを使用した加熱方式

ガス式乾燥炉の燃料として広く利用されているのがLPG(液化石油ガス)です。

LPGはボンベや小型の貯槽で供給されるため、都市ガス配管のインフラが整備されていない場所でも比較的容易に設置できるという大きな利点があります。このため、工場内のレイアウト変更や増設に伴う乾燥炉の導入、あるいは一時的な生産ラインでの使用など、柔軟な運用が求められる現場で選ばれる傾向にあります。

また、LPGは災害時にも比較的供給が安定しており、万が一の際にも生産を継続できるというBCP(事業継続計画)の観点からもメリットがあります。LPGを使用する乾燥炉は、設置の容易さと供給の安定性から、多くの製造現場で採用されています。

LNGを使用した加熱方式

LPGと並ぶガス式乾燥炉の主要な燃料がLNG(液化天然ガス)です。

LNGは主に都市ガスとして利用される場合も多く、設置場所には都市ガスの配管インフラが整備されていることが前提となります。一度配管を敷設すれば、燃料供給が安定し、ボンベ交換などの手間が不要となるため、大規模な生産ラインや連続稼働が求められる乾燥炉において、運用効率の面で優位性があります。

LNGはLPGに比べて燃焼時のCO2排出量が少なく、環境負荷の低減に貢献できるという環境面での利点も持ち合わせています。これにより、企業のSDGsへの取り組みや環境規制への対応を考慮する上で、非常に魅力的な選択肢となります。

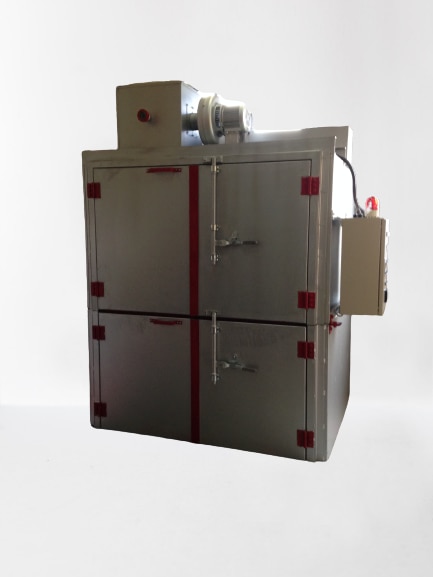

バーナーの種類と特長

ガス式乾燥炉の心臓部ともいえる「バーナー」は、燃料と空気を効率的に混合させて燃焼させ、乾燥に必要な熱エネルギーを生み出す重要な装置です。ここでは、ガス式乾燥炉で一般的に採用されている代表的なバーナーとして、「ガンタイプバーナー」と「ダクトタイプバーナー」の2種類について、それぞれの特徴と、それが乾燥に与える影響を詳しく見ていきましょう。

ガンタイプバーナー

ガンタイプバーナーは、燃焼ユニットが一体型になっており、コンパクトな形状で燃料のガスと燃焼用の空気をノズルで混合して燃焼させるインジェクション方式(ノズルミックス方式)が多くみられます。

- 特長とメリット

①着火性に優れ、短時間での立ち上げやON/OFFを繰り返す運転サイクルに適している。

②構造が比較的シンプルで、メンテナンスが容易。

③比較的小型の乾燥炉や、コストパフォーマンスを重視する用途において有効。

ガンタイプバーナーは主に小型~中型乾燥炉で用いられることが多く、流通しているタイプのほとんどはこのインジェクション方式です。一方、燃料と空気をバーナー内に事前に混合するプレミックス方式のガンタイプも存在し、これは大型炉や温度精度が特に求められる用途で採用される場合があります。

ダクトタイプバーナー

ダクトタイプバーナーは、熱風を循環させるダクトの内部に直接設置され、燃料と空気を混合して燃焼させるセミノズルミックス方式が多くみられます。その主な特長と利点として、以下が挙げられます。

- 特長とメリット

①ダクト内を流れる空気中で燃料を燃焼させることで、均一な温度と幅広い温度域の熱風を生成できる。

②炉内全体の温度分布をより均一に保ちやすく、温度ムラによる製品品質への影響を最小限に抑えられる。

③大型乾燥炉、高い温度均一性が求められる塗装乾燥ライン、精密部品の熱処理などに優れた性能を発揮。

④均一な乾燥や硬化により、品質の安定化、仕上がりムラの抑制、歩留まりの向上、生産効率の向上に貢献。

熱風循環式乾燥炉とは

ここでは、乾燥品質に大きく影響を与える「熱風循環」の仕組みに焦点を当てて解説します。炉内の温度をいかに均一に保つかという課題に対する最も一般的な解決策が熱風循環方式です。その概要から、温度のばらつきをなくす均熱化を実現する具体的な仕組み、さらには省エネに繋がる工夫まで、順を追って詳しく解説していきます。

熱風循環式乾燥炉の構造と仕組み

熱風循環方式とは、乾燥炉内で加熱された空気を循環ファンによって強制的に炉内全体に対流させることで、温度をほぼ均一に保つ加熱方法です。単にバーナーやヒーターで空気を加熱するだけでなく、その熱風を常に炉内を巡らせることで、ワークのどの部分にも均等に熱が伝わるように設計されています。

自然対流方式のように、熱い空気が上昇し冷たい空気が下降するといった温度の層化を防ぎ、炉内全体を安定した設定温度に近い状態に維持することが可能になります。これにより、製品の品質に直結する温度ムラの発生を抑制し、均一な乾燥や硬化を実現します。

循環ファンによる均熱化

熱風循環方式において、炉内の均熱化を実現する上で最も重要な役割を担うのが「循環ファン」です。

ファンは炉内の熱風を吸い込み、ヒーターやバーナーを通過させて再び炉内に吹き出すことで、常に一定の空気の流れを作り出します。この際、ファンの設置位置、風量、そして風速が適切に設計されているかが、均熱性に大きく影響します。

さらに、炉内には「整流板(バッフル)」と呼ばれる部品が配置され、熱風の流れを分散・制御することでワークの影になる部分や、熱が滞留しやすい箇所への熱伝達を均一化します。これにより、炉内の上部と下部、入口付近と奥の位置による温度差を最小限に抑え、ワークのどこに置いてもほぼ同じ温度履歴をたどるよう工夫されています。

プログラム制御による温度管理

プログラム制御システムは昇温、一定時間の保持、そして降温といった一連の温度変化を、設定された時間軸に沿って自動でコントロールする「プログラム運転」が可能です。この機能により、複雑な乾燥プロファイルを再現でき、人の手を介さずに安定した乾燥品質を確保できます。

制御盤では、乾燥温度、時間、バーナーやヒーター、循環ファンなどの主要機器の制御回路を集中管理します。特に、時間比例制御(PID制御の一種)は、目標温度に対する現在の温度のずれをリアルタイムで検知し、加熱量を微調整することで、温度の上下動(ハンチング)を最小限に抑え、非常に安定した温度保持を実現します。

熱損失削減の方法

乾燥炉のエネルギー効率を高め、運用コストを削減するためには、いかに熱損失を減らすかが重要になります。

そのための代表的な仕組みの一つが、炉本体の断熱構造です。炉の壁や天井には、高品質な断熱材が使用され、その厚みも炉の最高使用温度に合わせて最適化されています。これにより、炉内の熱が外部に逃げるのを防ぎ、無駄なエネルギー消費を抑制します。また、扉の密閉性も熱損失削減には不可欠です。高性能なシール材や多重構造の扉を採用することで、扉の隙間からの熱漏れを最小限に抑えます。さらに、ワークの出し入れ口や排気ダクトといった開口部からの熱の逃げを抑えるため、エアカーテンの設置や、排気中の熱を回収して給気や炉内の予熱に利用する排熱回収システムが導入されることもあります。

これらの「環境に配慮した設計」は、単に省エネルギー化に貢献するだけでなく、工場全体のCO2排出量削減にも寄与し、持続可能な生産活動を実現します。

塗装乾燥炉の構造と用途

数ある乾燥炉の用途の中でも、特に高い品質要求が課せられるのが「塗装乾燥」です。

塗装乾燥炉は、一般的な乾燥炉とは異なり、塗膜の均一な硬化、色ムラの防止、そして溶剤の適切な排出など、塗装品質に直結する特有の要求を満たすために設計されています。そのため、炉内の清浄度が極めて重要視され、外部からの塵やホコリの侵入を防ぐために、給気フィルターによる空気清浄化が施されています。また、塗料に含まれる溶剤は揮発性有機化合物(VOC)であるため、これらを安全かつ確実に炉外へ排出するための排気システムは必須です。場合によっては、排気ガス中のVOCを無害化するための脱臭装置や、熱回収装置が併設されることもあります。

塗装工程での乾燥の重要性

塗装工程における「乾燥」は、単なる水分除去ではなく、製品の機能性、耐久性、美観を左右する極めて重要なプロセスです。

適切な乾燥により、溶剤が蒸発し、塗料が硬化して本来の性能を発揮します。しかし、乾燥が不完全、あるいは温度や時間が不適切だと、剥がれ、傷つき、色ムラ、膨れなどの品質問題が生じ、製品の信頼性を大きく損ないます。そのため、塗装乾燥は製品の品質を保証する上で不可欠な工程です。

塗装乾燥炉の温度制御技術

塗装乾燥炉には、塗料の種類やワーク特性に応じた高度な温度制御が不可欠です。塗料ごとに最適な昇温カーブ、焼付温度、保持時間が異なります。特に溶剤系塗料では「予備乾燥」による緩やかな溶剤蒸発が、塗膜の品質維持に重要です。

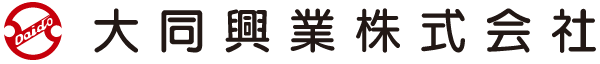

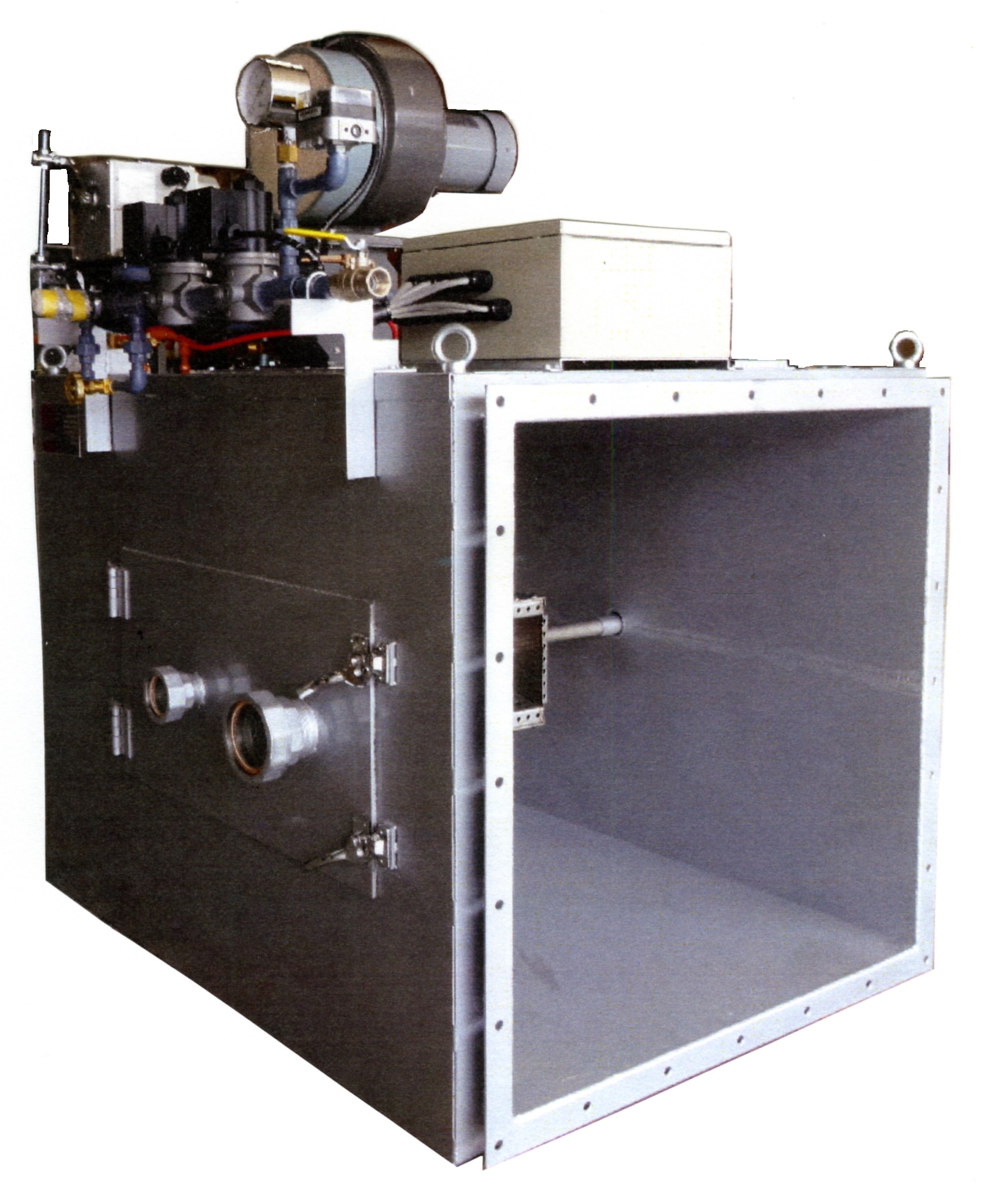

施工実績

クリックすると画像が拡大されます。

乾燥炉の選定と導入ポイント

乾燥炉の選定や導入において失敗しないためには、いくつかの重要なステップを踏む必要があります。

POINT | 01 |

ワークの特性と乾燥目的の明確化

材質、形状、サイズ、乾燥目的(水分除去、塗膜効果、歪み取りなど)を明確にすることでバッチ式か連続式か、必要な温度プロファイルが判断できます。

POINT | 02 |

熱源と加熱方式の比較

LPGやLNGなどのガス式、電気式、遠赤外線ヒーターなどの特性を理解し、ランニングコスト、設置環境、必要温度域を総合的に判断します。

POINT | 03 |

信頼できるメーカーの選定

技術力、カスタマイズ対応力、アフターサポートが充実したメーカーを選ぶことが長期的な安定稼働と品質維持に繋がります。

まとめ

本記事では、乾燥炉の選定に役立つ以下の内容を解説しました。

- 乾燥炉の基本的な役割

- 乾燥炉の種類(ガス式、熱風循環式)

- 品質を安定させるための温度制御技術

- 塗装乾燥炉の構造と用途

- 乾燥炉の選定ポイント

乾燥炉やガスバーナーの選定にお困りの方は是非一度、大同興業にご相談ください。

\\知識豊富なメンバーが貴社に最適なバーナー、乾燥炉の選定をお手伝いします!//