Was ist eine Metallsäge? Erklärung zu Materialien und Klingentypen!

„Was ist eine Metallsäge?“ „Welches Material soll ich wählen?“ „Welche Sägeblattform ist die beste?“ Diese Fragen hat sich jeder, der mit dem Schneiden von Metallen zu tun hat, wahrscheinlich schon einmal gestellt.

Dieser Artikel bietet eine umfassende Erklärung aller Themen, von den Materialeigenschaften der Sägeblätter bis hin zu den Unterschieden zwischen den wichtigsten Sägeblatttypen, sowie Tipps zur Auswahl der Teilung, die die Leistung einer Metallsägemaschine bestimmt.

Inhaltsverzeichnis [versteckt]

- 1.Wasist eine Metallsäge?

- 2.Überdas Material der Metallsäge

- 3. Informationenzum Schneiden mit einer Metallsäge

- 4. Informationen zumMetallsägeblatttyp

- 4.1.高低刃(HZ・C)

- 4.2.交互刃(チドリ・BW・面取り)

- 4.3.溝刃(ノッチ・CB・BN)

- 5.Zur Tonhöhenauswahl

- 6.Über SZ (Schnitttiefe pro Zahn)

- 7.Über den Winkel der Metallsäge

- 8. Überdie Beschichtung

- 8.1.鋸刃の耐摩耗性の向上

- 8.2.生産性の向上

- 8.3.費用と作業性の改善

Was ist eine Metallsäge?

Eine Metallsäge ist eine Kreissäge aus Metall zum Schneiden.

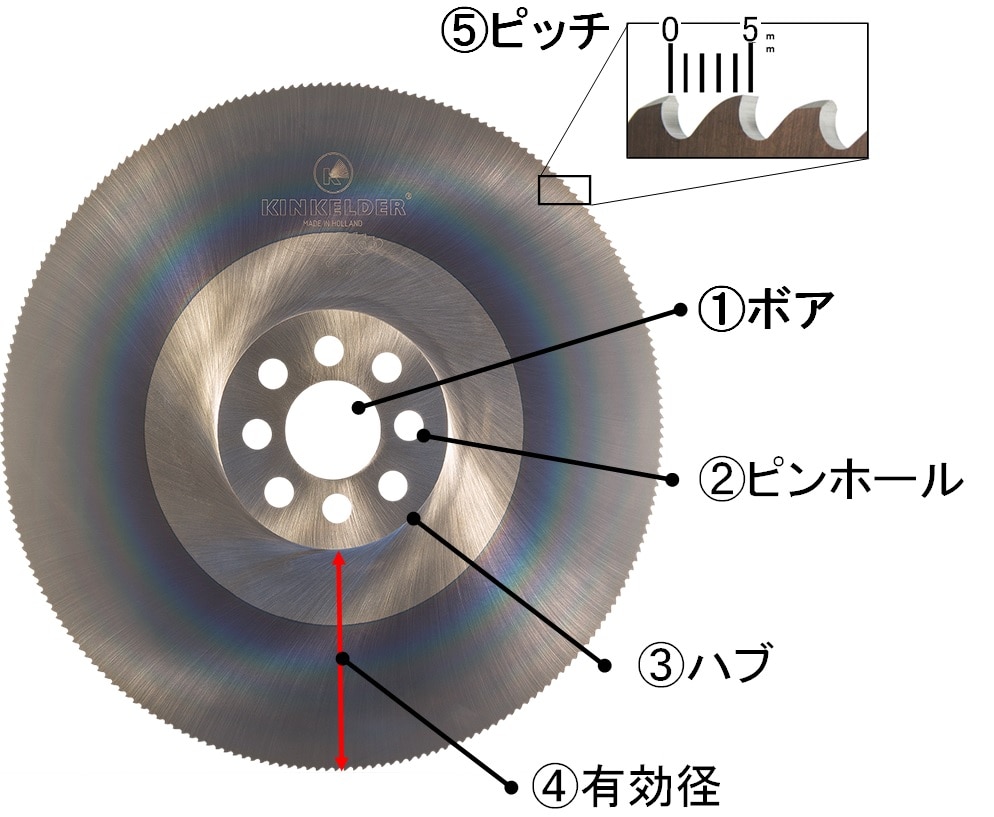

Die einzelnen Teile haben folgende Bezeichnungen:

①ボア

切断機械と接続する穴部。径(大きさ)は機械メーカー、機種により異なります。

ボア径は、32h(ボア径32mm)、50 h(ボア径50mm)と表されます。

②ピンホール

切断機械と接続する際の補助となる穴部。

ピンホールの数、径(大きさ)は機械メーカー、機種により異なります。

③ハブ

切断機械と接続する際の、機械と接触する中心端面。

④有効径

切断できる範囲です。研磨するたびに、減少します。

⑤ピッチ

鋸刃の山と山の間の長さを表します。上記図の場合、ピッチ5mm P5と表します。

Beim Ausdrücken des Modells einer Metallsäge,

315Φ (Außendurchmesser) x 2,5t (Dicke) x 32h (Bohrungsdurchmesser) x P5 (oder Anzahl der Zähne) + Zahntyp

und jedes hat seine eigene Bedeutung.

Über das Material der Metallsäge

Schnellarbeitsstahl, auch als Metallsägestahl bekannt, wurde entwickelt, um die geringe Erweichungsfestigkeit von Werkzeugstahl bei hohen Temperaturen auszugleichen und als Werkzeugmaterial verwendet zu werden, das das Schneiden von Metallmaterialien bei höheren Geschwindigkeiten ermöglicht. Er wird auch als Schnellarbeitsstahl bezeichnet.

Der Name „HSS“ ist die Abkürzung für „High Speed Steel“. Schnellarbeitsstahl, kurz HSS, wird durch die Zugabe großer Mengen von Metallkomponenten wie Chrom, Wolfram, Molybdän und Vanadium hergestellt, um seine Härte und Widerstandsfähigkeit gegen Erweichung bei hohen Temperaturen zu erhöhen. Nach einer Wärmebehandlung, beispielsweise durch Abschrecken, wird der Stahl poliert, um ihn für den Einsatz zu formen.

Im Vergleich zu Hartmetall weist es eine geringere Verschleißfestigkeit auf, weist jedoch eine höhere Zähigkeit auf und kann mit höheren Geschwindigkeiten geschnitten werden. Heutzutage wird Pulvermetallurgie eingesetzt, um die Struktur zu verfeinern und noch höhere Legierungen herzustellen.

„Gesinterter Schnellarbeitsstahl (Werkzeugstahl)“ (pulverisierter Schnellarbeitsstahl) und hochverschleißfeste Beschichtungen wie Titannitrid (TiN) auf der Oberfläche durch physikalische Gasphasenabscheidung (PVD) werden häufig verwendet, und diese und andere Hartlegierungen werden als Materialien für Werkzeuge verwendet, die in der Metallverarbeitung in Bereichen eingesetzt werden, in denen die Zähigkeit nicht ausreicht, hauptsächlich Bohrer, Schaftfräser und Metallsägeblätter.

Darüber hinaus wird Schnellarbeitsstahl mit Kobaltzusatz speziell als „Kobalt-Schnellarbeitsstahl“ bezeichnet und weist eine bessere Anlassbeständigkeit und Hochtemperaturhärte auf und wird zum Bohren von Edelstahl verwendet, der während der Verarbeitung höheren Temperaturen ausgesetzt ist.

Die japanischen Industrienormen (JIS) spezifizieren 13 Arten von Schnellarbeitsstahl als „JIS G4403“. Unter diesen ist Schnellarbeitsstahl durch das Symbol „SKH“ vor der Nummer gekennzeichnet, das für Stahl, Kougu (Werkzeug) und Hochgeschwindigkeit steht.

Auszug aus Wikipedia

Denken Sie daran, dass die Materialien für Metallsägen HSS (Schnellarbeitsstahl) und Kobalt-Schnellarbeitsstahl sind. In anderen Ländern heißt es M2 M35.

Über Metallsägenschneiden

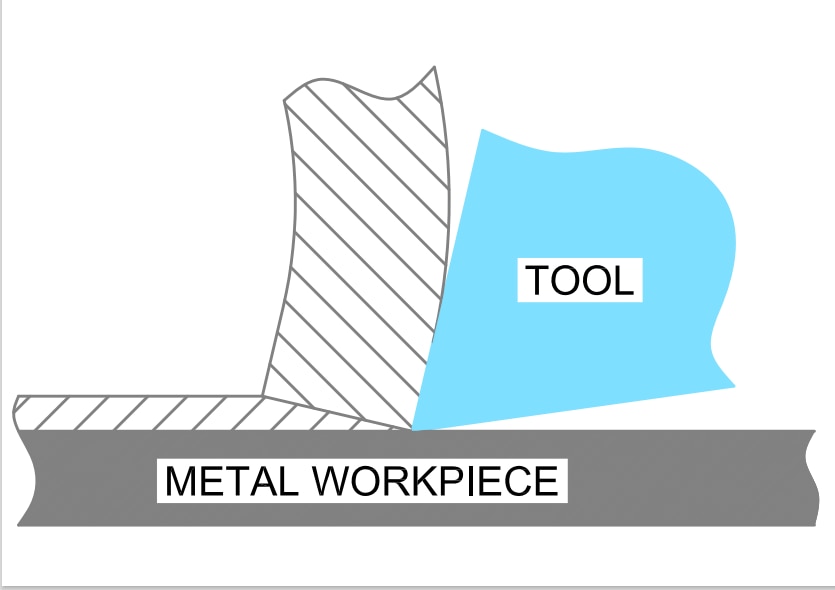

Das folgende Diagramm zeigt, wie die Schneide einer Metallsäge in das Material eindringt.

*Auszug aus Kinkelder-Materialien

Wie aus dieser Abbildung ersichtlich, greift die Schneide der Metallsäge in das Material ein.(Schneiden),

Dabei entstehen Späne und es entsteht durch Reibung Wärme.MetallsägenschneidenDas ist es.

*Der obige Prozess macht das Metallsägeblatttragenauftritt.

Über Metallsägeblatttypen

Wir stellen drei typische Blatttypen von Metallsägen vor.

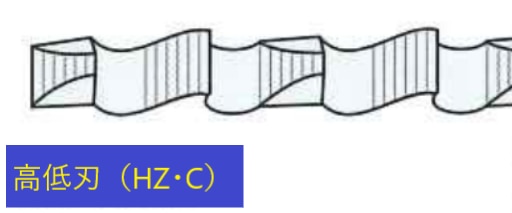

Hohe und niedrige Klinge (HZ・C)

Es gilt alsdie grundlegende Blattformfür Metallsägen.

被切断材:ムク材や厚肉材向け

切削抵抗:小(2刃で切粉3分割)

面粗度:粗い ピッチ:4以上

備考:難削材に対応

Abwechselnde Klingen (Chidori, BW, abgeschrägt)

Dies ist die Grundlage für dünnwandige Rohre etc.

Zu schneidendes Material: Für dünnwandige Rohrmaterialien

Schnittfestigkeit: mittel (2/3 des Sägeblattes)

Oberflächenrauheit: Fine Pitch: 3-4

Hinweis: Für langsame/manuelle Maschinen

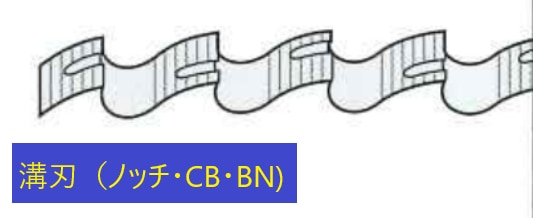

Nutklinge (Kerbe, CB, BN)

Die neueste Technologieist da.

Zu schneidendes Material: Dünnwandiges Rohrmaterial usw.

Schnittwiderstand: Groß (1 Klinge teilt Späne in 2)

Oberflächenrauheit: Fine Pitch: 4-9

Hinweis: Für automatische Maschinen, hohe Rotationsgeschwindigkeit, saubere Schnittfläche

*Erforderlich Mechanische Festigkeit Beschichtung Nicht für Winkelschneiden geeignet (Winkelschneiden kann verwendet werden, wenn kein Problem besteht)

Diese drei Klingenformen stellen die Grundlagen dar, es gibt jedoch auch eine Erfolgsgeschichte bei der Verwendung von geriffelten Klingen bei Massivholz mit Schwerpunkt auf der Oberflächenrauheit. Außerdemwird aktivan der Technologie anderer Klingenformen als den oben genannten geforscht (z. B. ungleichmäßige Teilung usw.).

*Die Einsatzgrenzen einer Metallsäge und die Kriterien zur Bestimmung, ob sie schneiden kann oder nicht, variieren je nach Benutzer. Daher ist es letztendlich wichtig, einen tatsächlichen Schneidtest durchzuführen, bevor Sie sich für den Sägeblatttyp speziell für den Benutzer entscheiden.

Wir unterstützen Sie bei der Festlegung solcher Beurteilungskriterien.

Über die Tonhöhenauswahl

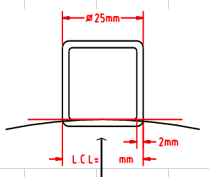

※Wichtige DingeSchnittlängeZur Überprüfung ※

Die Schnittlänge ist die längste Distanz, die die Klinge in das Material schneidet.

*Aus Kinkelder-Materialien

Das obige Diagramm zeigt, wie unsere Kaltenbach-Schneidemaschineein Vierkantrohr von unten nach oben schneidet, und zeigt den Teil des Vierkantrohrs, bei dem die Schnittlänge (die längste Distanz, die die Klinge in das Material schneidet) am längsten ist.

Die Teilung (Zähnezahl) des Sägeblatts muss anhand der Schnittlänge bestimmt werden, die eine Belastung auf dieses erste Sägeblatt ausübt.

Warum muss die Teilung (Zähnezahl) entsprechend der Schnittlänge gewählt werden?

Wenn beim Schneiden von unten über die gesamte Schnittlänge ein Messer nach oben gedrückt wird, entstehen Schnittspäne und Hitze.

Die Späne dieses Materials werden zu einer Belastung, die zu Verschleiß an der Klinge führt und den Verschleiß des Sägeblatts beeinflusst.

Da das Sägeblatt über die gesamte Schnittlänge schneidet, entstehen zudem auch Späne über die gesamte Schnittlänge.

Die Späne werden wie eine Feder aufgewickelt und in einem Teil gesammelt, der als Basis der Klinge bezeichnet wird.

Wie Sie vielleicht vermutet haben, führt eine kleine Steigung bei einer langen Schnittlänge zu Verstopfungen (Späne sammeln sich an der Unterseite der Klinge), und umgekehrt verbessert eine große Steigung bei einer kurzen Schnittlänge die Schneideffizienz nicht.

Abhängig vom SZ-Wert ändert sich auch die Chipmenge, dies muss also ebenfalls berücksichtigt werden. Daher ist es notwendig, je nach Schneidobjekt, Schneidmaschine und Klinge die passende Steigung auszuwählen.

Als Beispiel für unseren Pitch-Auswahlprozess, der auf dem oben Gesagten basiert, hängt beispielsweise die Belastung des Sägeblatts (bezeichnet als SZ = Schnitttiefe pro Sägeblatt) vom zu schneidenden Material und der Schneidemaschine ab Starre automatische Schneidemaschine (Umfangsgeschwindigkeit 150 m/min) mit einem High-Tech-Sägeblatt, die Schnitttiefe pro Blatt wird mit einer Belastung von SZ = 0,08 mm berechnet und die Teilung beträgt 10 für ein 50-Quadrat-2,3-t-Rohr. Das ist möglich wie folgt berechnet werden.

*Auf die Berechnung wird aus Platzgründen verzichtet. Die Steigung variiert je nach Umfangsgeschwindigkeit der Schneidemaschine, wir unterstützen Sie gerne.

Über SZ (Schnitttiefe pro Zahn)

*Hängt von der verwendeten Maschine ab.

Die Schnitttiefe gibt an,wie viel pro Klinge geschnitten wird, und steht in Zusammenhang mit der Klingentasche (Klingenunterseite) und der Schnittlänge (allgemein als Verstopfung bezeichnet).

Es hängt auch von der Steifigkeit der Schneidemaschine ab, und manuelle Maschinen sind kleiner und haben eine höhere Steifigkeit, daher ist die Einstellung höher. Darüber hinaus kann der Wert abhängig von der Klingenstärke, der Seitenform der Klinge (POWER-Form) usw. höher eingestellt werden.

Aus Verschleißgründen sollte der Trennwinkel beim Trennen mit Handmaschinen etc. grundsätzlich auf mindestens 0,03 mm eingestellt werden, bei schweren Trennarbeiten mit hydraulischem Vorschub und relativ langsamer Geschwindigkeit, z. B. mit einer Kaltenbach-Trennmaschine, kann er jedoch auf etwa 0,13 mm eingestellt werden.

Außerdem muss der SZ-Ansatz je nach dem zu schneidenden Material angepasst werden.

(Nichteisenmetalle = hoch, Federstahl = niedrig).

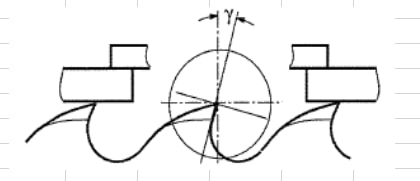

Über den Winkel der Metallsäge

*Wenn Sie versuchen, es zu ändern, könnten sich die Schnittergebnisse ändern?

γ: Spanwinkel. Variiert je nach Form und Material.

Eisen: Basis: 18 Grad (Kinkelder empfohlen) Aluminium usw.: 25 Grad

*Referenz: 400-500N/mm² Rohr

Es ist ratsam, die Stelle zu berücksichtigen, an der die Klinge in das Material Ihrer Maschine eindringt. Jedes Unternehmen hat seine eigenen Unterschiede (Böschungswinkel, Schwung, Geradeausfahrt).

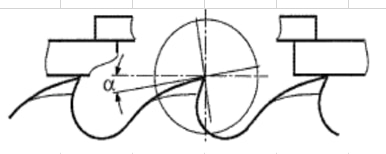

Im Allgemeinen gilt: Je härter das zu schneidende Material, desto kleiner ist der Winkel (es wird eher geschert als geschnitten) *Je näher es dem Schneiden mit einer Stichsäge kommt (erfordert Steifigkeit und Drehmoment)

Eisen: Basis: 8 Grad (Kinkelder empfohlen) Aluminium: 12 Grad

* Referenz: 400-500N/mm2 Rohr

Es ist ratsam, die Stelle zu berücksichtigen, an der die Klinge in das Material Ihrer Maschine eindringt. Jedes Unternehmen hat seine eigenen Unterschiede (Böschungswinkel, Schwung, Geradeausfahrt).

Generell gilt: Je härter das zu schneidende Material, desto kleiner ist der Winkel.

Aus dem oben Gesagten kann man sagen: Je schärfer die Klinge ist, desto leichter gräbt sie sich in sie ein und desto wahrscheinlicher ist es, dass sie absplittert. Je dicker die Klinge, desto stärker ist sie, aber auch schwerer zu schneiden.

Über die Beschichtung

Heutzutage gibt es Schwarzschneider und Goldschneider, oder?

Es gibt drei Gründe, warum eine Beschichtung aufgetragen wird.

Verbesserte Verschleißfestigkeit der Sägeblätter

① Verbesserte Oberflächenhärte durch Beschichtung (1.500 bis 3.500 HV)

Als Referenzhärte

HSS: 760~840HV TCT (Hartmetall-Wolframkarbid): ca. 1400HV

② Glätten Sie die Oberfläche und verringern Sie den Reibungswiderstand an der Schneidkante und der gesamten Oberfläche

③Reduziert Hitzeschäden am Sägebrett beim Schneiden

④Verhinderung von Oxidation auf der Sägeblattoberfläche

Erhöhte Produktivität

① Kann schnell schneiden → Kann die Umfangsgeschwindigkeit erhöhen. Kann die Schnitttiefe erhöhen

2. Längere Standzeit der Schneide durch geringeren Verschleiß der Schneide

3) Reduzierung von Graten

④ Schneidöl usw. können reduziert werden

Kosten- und Durchführbarkeitsverbesserungen

① Erhöhtes Produktionsvolumen pro Stunde

②Reduzierung der Belastung der Maschinen

③Reduzierung der Verbrauchsmaterialkosten durch längere Lebensdauer (insbesondere Reduzierung der Polierzeiten)

④Verbesserung der Entgratungsarbeit durch Reduzierung von Graten

⑤Reduzierung der Sägeblattwechselzeit usw.

6. Reduzierter Verbrauch von Schneidöl senkt die Verbrauchskosten und verbessert die Arbeitsumgebung

Beschichtete Sägeblätter sind teuer, aber wenn ihre Lebensdauer verlängert wird, können die Kosten um die Anzahl der Schärfungen multipliziert mit der Anzahl der Dehnungen reduziert werden, insbesondere bei Metallsägen, die nachgeschärft werden müssen.

Am Ende gibt es Berichte darüber, wie sich die Kosten halbieren ließen, indem man einfach auf eine Hightech-Säge umgestiegen ist.

Wir erstellen Ihnen gerne eine Proberechnung, rufen Sie uns daher bitte an.

Vielen Dank fürs Lesen bis zum Ende.

Über den untenstehenden Button können Sie den Katalog für Metallsägen kostenlos herunterladen.